|

авторский проект Напалкова Александра Валерьевича |

|

|

Вопрос: Какая технология и

какое требуется оборудование для изготовления вытяжной заклепки. Вопрос: Интересуют

производители крепежа из Тайваня и Китая. Вопрос: Реально ли осуществить

самому производство крепежа. Хочу начать с гаек. Вопрос: Какие должны быть

размеры фасок на шпильках. Вопрос: Как выбрать стержень

под накатку резьбы. Вопрос: Какая технология

фосфатирования металла. Вопрос: Какая форма и размеры у

головки e-torx. Вопрос: Какая технология

навивки и упрочнения пружин.

Вопрос: Прошу Вас сообщить возможность,

цену, сроки и условия поставки в Беларусь Вопрос: Какие российские и

импортные стали применяются для высадки высокопрочного крепежа. Машины

для формовки самосверлящих винтов компании GEM Intertational Co, Ltd. Электронный каталог… |

Повышение технического уровня транспортных средств

за счет применения прогрессивных крепежных систем Лавриненко Ю.А.,

к.т.н. Федотов В.А., инж.

Крепежные изделия являются одними из самых многочисленных

компонентов автомобилей, значительно влияющими на надежность и качество полнокомплектных транспортных

средств (ТС). Достаточно сказать, что в одном автомобиле производства ОАО

«АвтоВАЗ» применяется в среднем 3000 штук крепежных деталей более 600

наименований, в автомобилях ОАО «ГАЗ» - до 5600 штук крепежных деталей около

380 наименований, ОАО «УАЗ» - до 3100 штук крепежных деталей более 200

наименований, что составляет в среднем порядка 30% от общего количества

деталей этих ТС. Совершенствование форм и размеров

крепежных деталей, а также требований к их прочности, твердости, пределу

текучести, удлинению при разрыве, ударной вязкости лежит в основе повышения

качества, надежности и конкурентоспособности современных крепежных систем,

применяемых в автомобильной промышленности. О необходимости совершенствования крепежных

систем свидетельствует тот факт, что в отечественных ТС количество крепежных

изделий на 20 - 50% больше, чем в зарубежных. При этом доля традиционных

крепежных операций при техническом обслуживании отечественных ТС составляет

20 - 26%, тогда как в зарубежных - 3,9%. Более 50% трудоемкости всех

сборочных работ на автомобильном конвейере приходится на долю резьбовых

соединений, поэтому снижение трудоемкости сборочных работ во многом зависит

от применения прогрессивных систем крепежа. Технический уровень крепежных

систем, применяемых в российских автомобилях, отстал от европейского и

мирового уровня на 40 – 50 лет, и отставание в этой области продолжает расти.

Например, на ОАО «АвтоВАЗ» применяется нормативная база Fiat-ВАЗ версии 1966 года, которая не

соответствует современным требованиям стандартов ISO (International Organization for

Standardization) и DIN (Deutsches Institut für Normung e.V.). К сожалению, темпы роста уровня

применения современных крепежных соединений в отечественном

автомобилестроении являются недопустимо низкими. Количество крепежных деталей

прогрессивных конструкций в автомобилях ОАО «ГАЗ» составляет всего 0,8 -

3,2% от общего количества крепежа, предусмотренного конструкцией ТС, ОАО

«УАЗ» - 1,0 - 1,3%, а в двигателях ОАО «ЗМЗ» - 13,3%. В целом количество

крепежных изделий прогрессивных конструкций в российских автомобилях

составляет 3 - 4%, в то время как в современных зарубежных автомобилях 60 -

80%. Это ведет к большому весу не только комплектов крепежа, но и собираемых

узлов, высокой трудоемкости сборочных работ, недостаточному качеству и

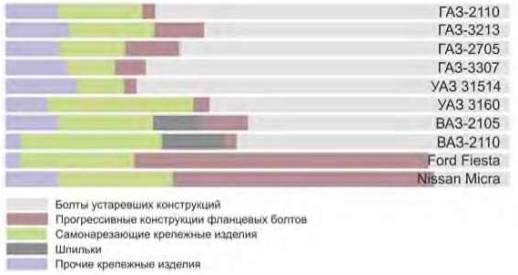

надежности резьбовых соединений при эксплуатации транспортных средств. Виды

стержневых крепежных изделий в автомобилях показаны на рис. 1.

Рис. 1. Виды стержневых крепежных

изделий на автомобилях предприятий ГАЗ, УАЗ, ВАЗ, Ford,

Nissan. Анализ структуры применяемых стержневых

крепежных изделий на разных моделях ТС производства ОАО «ГАЗ», ОАО «УАЗ»,

ОАО «ВАЗ» показывает, что доля применяемых фланцевых болтов крайне низкая и

составляет в среднем 1,6 - 5,9%. Для сравнения - доля фланцевых болтов в

легковых автомобилях выпуска 1998 года марок Ford Fiesta - 62%, Nissan Micra - 57%. В свою очередь, число плоских,

пружинных, зубчатых и других видов шайб в отечественных автомобилях

неоправданно велико и достигает 30 - 38% от общего количества крепежных

деталей в машинокомплекте. Например, на один автомобиль «Лада» и «Калина» в

среднем устанавливается на сборочном конвейере по 807 штук шайб 80

наименований. Также наблюдается необоснованный рост номенклатуры крепежных

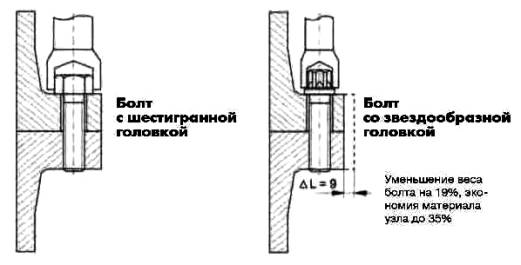

элементов по специальным чертежам. Одним из принципов создания

современной автомобильной техники является снижение веса автомобильных

компонентов с одновременным повышением прочности. Например, замена

шестигранного болта на болт со звездообразной головкой позволяет получить

экономию веса на 19%, а экономию материала на 35%. Замена шестигранного фланцевого

болта на болт со звездообразной головкой позволяет уменьшить вес головки и

расход материала на 23%. Фланцевые болты со звездообразной головкой

позволяют уменьшить монтажное пространство и массу фланцевого соединения до

50%. На рис. 2 показаны возможности уменьшения монтажного пространства и

веса за счет применения фланцевых болтов со звездообразной головкой.

Рис. 2. Уменьшение монтажного

пространства и веса узлов. Необходимо отметить эффективность

применения высокопрочных болтов, что позволяет создавать облегченные конструкции

как за счет уменьшения массы болтов, так и за счет уменьшения размеров

проектируемого соединения в целом. Например, при переходе от класса

прочности 4.6 к 10.9 возможно уменьшение диаметра болта на 50%. В

современных зарубежных автомобилях доля высокопрочного крепежа составляет 60

- 80%, а в автомобилях ОАО «ГАЗ» - 9,5%, ОАО «УАЗ» - 8,8%, а в двигателях ОАО

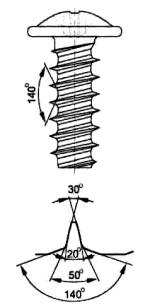

«ЗМЗ» - всего 3,5%. Одним из путей

повышения эффективности резьбовых соединений является также применение

самонарезающих винтов с новой конструкцией резьбы (рис. 3). Преимуществами

нового профиля резьбы являются: высокая надежность против самооткручивания

при вибрациях; высокая надежность при динамических нагрузках; более высокая

прочность винта на растяжение и кручение; минимальные радиальные напряжения в

отверстии; благоприятное течение пластмассы при закручивании; снижение уровня

шума в салоне из-за сохранения усилия затяжки при эксплуатации.

Изучение передового зарубежного

опыта, а также работы последних лет ведущих специалистов по созданию и

применению прогрессивных крепежных деталей в отечественных автомобилях и

двигателях позволяют сформулировать основные направления развития крепежных

систем и их основных частей в отечественных ТС. К таким направлениям

относятся: 1. Значительное сокращение применения

большинства пружинных и плоских шайб; 2. Переход на фланцевый крепеж; 3. Унификация большого количества разнообразных

форм головок винтов и болтов в пользу фланцевых болтов со звездообразным

наружным профилем, а также звездообразным углублением под ключ; 4. Увеличение применения высокопрочных

крепежных изделий классов прочности 8.8, 10.9; 5. Увеличение применения

экономнолегированных борсодержащих сталей для изготовления крепежных изделий; 6. Переход от требований

повышенной точности и специальных резьб к точности 6g, 6H; 7. Широкое применение

фланцевых самостопорящихся гаек с механической системой стопорения; 8. Широкое использование резьбовыдавливающих винтов, образующих

резьбу в гладком отверстии в процессе сборки, обладающих свойством

самостопорения; 9. Расширение применения

болтов с невыпадающей шайбой; 10. Освоение и применение адгезивных смазок и герметиков для

разъемных и неразъемных резьбовых соединений. Однако практическая реализация

новых технических решений в отечественном автомобилестроении идет медленными

темпами, и по этой причине отставание от достижений передовых зарубежных автопроизводителей

не сокращается, а растет. Технический уровень крепежных деталей,

изготавливаемых отечественными производителями, во многом зависит от технических

требований, установленных национальными стандартами. В российских стандартах

на крепеж по-прежнему действуют требования, отражающие уровень развития

техники и технологии 60-70-х годов прошлого века. Эти стандарты, ранее

гармонизированные с международными и европейскими стандартами, в настоящее

время требуют актуализации в связи с тем, что за этот период были приняты

новые версии международных (европейских) стандартов. Сейчас в России,

согласно приведенной ниже табл. 1, для болтов, винтов, шпилек и гаек

действуют 147 размерных национальных стандартов, 92 отраслевых стандарта

автомобильной промышленности, 33 стандарта Fiat-ВАЗ.

Только небольшая часть национальных

стандартов была ранее гармонизирована с международными и европейскими

стандартами. Однако эти стандарты в настоящее время требуют актуализации в связи

с тем, что за прошедший период были приняты новые версии международных

(европейских) стандартов. Количество ранее гармонизированных стандартов

составляет по болтам - 12 наименований, по винтам и шурупам - 14; по гайкам –

11. Для сравнения, в Германии на болты, винты и шпильки применяются

стандарты DIN в количестве 633 наименований, на гайки разных конструкций - 548

наименований. Степень гармонизации национальных стандартов со стандартами ISO 10 - 15 лет назад не превышала

23%, А теперь, с учетом нарастающего отставания, - не более 5%. Конструкторские службы автомобильных заводов не закладывают

в конструкторские документы на автомобили прогрессивные конструкции

крепежных изделий, потому что их нет в российских стандартах, а метизные

заводы по этой же причине их не изготавливают и не осваивают новую

технологию. Таким образом, возникает замкнутый круг, а в итоге прогрессивный

крепеж в российских автомобилях почти не применяется даже в новых

перспективных разработках конструкций. В качестве российских национальных

стандартов на крепежные изделия назрела необходимость принять (с

предварительным анализом) более 100 действующих международных стандартов

на конструкцию, размеры и технические требования. Однако в настоящее время

работы по стандартизации современных крепежных изделий проводятся в

недостаточном объеме как в целом, так и для автомобильной промышленности.

Для повышения конкурентоспособности и качества российских автомобилей,

которое напрямую зависит от качества и технического уровня крепежных изделий,

необходима резкая активизация работ по стандартизации перспективных систем

крепежа. Для этого нужна не только государственная поддержка, но и

заинтересованность в применении эффективного крепежа непосредственно

автомобильных заводов. ФГУП «НАМИ» в 2006 году провел технические совещания

со специалистами ОАО «АвтоВАЗ» и ОАО «КамАЗ» по вопросу целесообразности

перехода на использование в конструкциях автомобилей современных крепежных

изделий. В результате обсуждения этого вопроса в протоколах совещаний

главными конструкторами предприятий было подтверждено отставание от

современного уровня отечественной нормативной базы на крепежные изделия и

признана необходимость разработки национальных стандартов на основе DIN и ISO. Такие предложения в виде

перечня, содержащего 25 национальных стандартов на автомобильный крепеж,

предлагаемых к первоочередной разработке в 2006 - 2008 годах, институт направил

в адрес заводов, а также в НП «Объединение автопроизводителей России» (ОАР).

При этом, учитывая их прямую заинтересованность, институт просил участвовать

в долевом финансировании работ по разработке стандартов. К сожалению, ОАО

«АвтоВАЗ», ОАО «КамАЗ» и ОАР не нашли возможным финансово поддержать это

направление работ. Организационно-методическое

руководство и планирование работ по стандартизации крепежных изделий в отечественной промышленности

возглавляет Технический комитет по стандартизации ТК 229 «Крепежные изделия»,

функции которого выполняет ФГУП «ВНИИНМАШ». В целях обновления нормативной

базы ФГУП «ВНИИНМАШ» и ФГУП «НАМИ», в 2005-2006 годах разработали

модифицированные стандарты ГОСТ Р 52627-2006 (ISO 898-1:1999) «Болты, винты и

шпильки. Механические свойства и методы испытаний», а также ГОСТ Р 52628-2006

(ISO 898-2:1992, ИСО 898-6:1994) «Гайки. Механические свойства и методы

испытаний». Эти стандарты являются шагом вперед, так как заменили устаревшие

стандарты ГОСТ 1759.4-87 (ISO 898/1-78) ГОСТ 1759.5-87 и регламентируют

современные требования по прочности, твердости, ударной вязкости болтов,

винтов и гаек из углеродистых и легированных сталей. В российской базе на крепежные

изделия вообще отсутствуют стандарты на многие виды прогрессивных конструкций

крепежа, которые были разработаны на Западе и с успехом применяются при

сборке зарубежных автомобилей. Например, в Европе разработаны и применяются

11 стандартов DIN, EN (Europäisches Komitee für Normung), ISO на болты и винты со

звездообразным профилем. В России - до 2007 года не было ни одного. В 2006 - 2007 годах ФГУП «НАМИ»

инициативно разработало три национальных стандарта на болты со

звездообразной головкой, которые утверждены Федеральным агентством по

техническому регулированию и метрологии под номерами ГОСТ Р 52854-2007 (DIN 34800:2005-09) «Болты со

звездообразной головкой и малым фланцем. Технические условия», ГОСТ Р

52855-2007 (DIN 34801:1999-12) «Болты со звездообразной головкой и большим фланцем.

Технические условия», ГОСТ Р ИСО 10664-2007 «Углубление звездообразное под

ключ для болтов и винтов». При этом с учетом предложений института в Программу

национальной стандартизации на 2008 -2009 годы по линии ТК 229 «Крепежные

изделия» включена разработка десяти национальных стандартов на современные

системы крепежа, шесть из которых будут выполнены специалистами ФГУП

«НАМИ». Таким образом ситуация в отечественном

нормировании современных требований к крепежным изделиям хотя и улучшается,

но недостаточно динамично. Ближайшей задачей являются активизация и

расширение работ по развитию нормативной базы на крепежные системы,

основанной на международных и европейских стандартах DIN, EN, ISO. Это позволит существенно

повлиять на повышение технического уровня крепежных систем, сократить время

на разработку собственных конструкций крепежа и уменьшить сроки подготовки

производства при их внедрении на российских автомобильных заводах. Развитие нормативной базы на крепежные изделия позволит

конструкторам автомобильной техники обоснованно и в широких масштабах

закладывать в проекты новых ТС прогрессивные крепежные изделия, тем самым

способствуя повышению технического уровня и конкурентоспособности

отечественных ТС. Метизы3(19)’2008

|

Специальные

крепежные детали, нормали Вопрос: Мы занимаемся

производством метизов на токарных шестишпиндельных автоматах. Принято решение осваивать холодную высадку. Помогите

пожалуйста подскажите, какое оборудование какой марки и производителя необходимо для производства накидных гаек 305206-П Гайка М20х1,5-6H, 864813 Гайка М18х1,5-6H, 864812 Гайка М16х1,5-6H, 864811 Гайка М14х1,5-6H и 864847 Гайка М10х1-6H. Вопрос: Хотим производить

винты, саморезы (в т.ч. оцинкованные), анкера, евровинты. С чего начать

организацию производства метизов строительного и мебельного назначения. Вопрос: Наше предприятие

заинтересовано в приобретение гвоздильных автоматов для изготовления гвоздей

длиной до 100мм из проволоки диаметром до 4мм. Интересуют автоматы наиболее

надежные в работе и простые в эксплуатации.

|

||||||||||

|

|

|

|

||||||||||

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

При использовании материалов

сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление27-07-2009 |