|

авторский проект Напалкова Александра Валерьевича |

|

|

Машины

для формовки самосверлящих винтов компании GEM Intertational Co, Ltd. Электронный каталог… |

Болты и винты резьбовыдавливающие. Обзор фирменных

конструкций. Бунатян Г.В., Макаров В.А., Хохлов Е.Н. г. Нижний Новгород

Известно,

что общепринятый способ соединения деталей и узлов, осуществляемый обычными

винтами болтами, имеет определенный недостаток: в отверстии детали требуется

предварительно нарезать резьбу, что связано с затратами на резьбонарезной и

контрольный инструмент, рабочую силу и прочее. К тому же допуски на стандартную

резьбу не позволяют получить при сборочных работах плотного прилегания резьбы

винта и отверстия, что нередко приводит к ослаблению соединения при

переменных нагрузках на узел. Это обстоятельство способствовало поиску новых

технических решений. В технической литературе, каталогах зарубежных фирм, на

выставках время от времени можно увидеть публикации и образцы крепежных деталей,

способных образовывать резьбу в гладком отверстии во время сборки, известных

в мире под товарным знаком Taptite

(Тептайт). Конструкции резьбообраэующих винтов появились в

начале прошлого века, когда были выданы первые патенты на соответствующие

изобретения в США. Они касались винтов, которые нарезали резьбу по мере

ввертывания в отверстие с отходом металла в стружку. Сейчас такие винты

известны как резьбонарезающие или зачистные. Вслед за ними появились патенты

на крепежные детали, образующие резьбу в отверстии путем ее выдавливания без

образования стружки, то есть резьбовыдавливающие, о которых и пойдет речь в

настоящей статье. Это

относительно новые детали для отечественного рынка крепежа и пока

применяемые недостаточно широко. Раскатывая резьбу в отверстии, они позволяют

не только совместить сборку с получением резьбы в отверстии без ее контроля,

но и обеспечить стопорение резьбового соединения. Отверстия под

резьбовыдавливающие детали можно получать сверлением, пробивкой или при

отливке детали. Эффективно применение резьбовыдавливающих винтов в

отбортованных отверстиях листовых деталей, так как прочность соединения по

сравнению с нарезкой резьбы увеличивается на 20-30%. Диаметр

отверстия под винт делают чуть больше среднего диаметра резьбы (~1,03 dcp). Он зависит от материала и глубины

ввинчивания в отверстие. Установка в гладкое отверстие осуществляется теми же

винтовертами, что и для обычных винтов, так как крутящий момент

формообразования резьбы всегда меньше момента затяжки резьбового соединения. Разработчиком

и патентовладельцем данной конструкции и многих других подобных на ее основе

является фирма Research Engineering & Manufacturing Inc., США,

владеющая более чем 150 патентами в США и других странах мира. Конструкции,

технологии и инструмент для их изготовления описаны в патентах США

№3195156НКИ 10-10, №3681963 НКИ 72-88, №3918345 НКИ 85-45 и других. Наиболее

часто применяемая конструкция резьбовыдавливающих винтов и болтов имеет

метрическую (при необходимости дюймовую) резьбу на стержне лобулярной формы,

названной, по сложившейся в нашей практике терминологии, трехгранной.

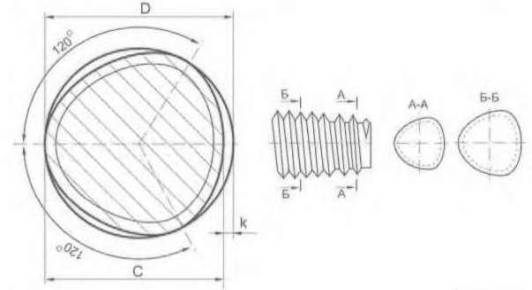

Рис.1 На рис.

1 показано поперечное сечение стержневой части, где D - диаметр окружности, описывающей профиль, равный

номинальному диаметру резьбы и имеющий допуск, близкий к полю допуска гайки

- 6Н; С - размер трехгранного профиля сечения стержня, замеренный по любой

произвольной оси, равен сумме радиусов, образующих профиль С=R1+R2, где: R1 -

радиус вершины профиля; R2 -

радиус основания профиля: k - некруглость профиля,

характеризующая отклонение профиля от круга (величина затыловки профиля). Большей

величине k

соответствуют меньшие крутящие моменты резьбообразования и наоборот. Чем

больше отклонение профиля от круга, тем меньше площадь сцепления резьбы

профиля с резьбой, сформированной в изделии, что оказывает влияние на

прочностные характеристики соединения. Важным элементом резьбовыдавливающих

крепежных деталей является заходная часть с плавным сбегом резьбы.

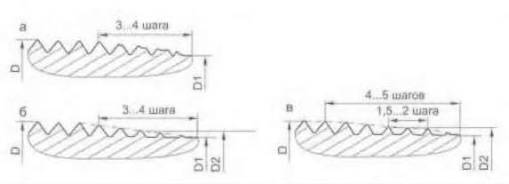

Рис.2 На рис.

2 приведены сечения основных конструкций, где D1

-внутренний диаметр резьбы, а D2 –

средний. На рис. 2а показан неполный профиль витков резьбы, который имеет

уменьшающуюся высоту резьбовых ниток.

Его называют тип X, Он

наиболее прост в изготовлении, так как не требует специального накатного

инструмента. Из-за переменной геометрии рабочих вершин на заходной части

резьбы момент резьбообразования выше по сравнению с другими формами заходов,

но в пределах достаточных для достижения необходимых эксплуатационных

характеристик изделий. На рис, 26 показан полнопрофильный резьбовой контур

только в отношении вершин (напоминает элементы конической резьбы). Его

называют тип W.

Изготовление требует специального накатного инструмента. Заход обеспечивает

меньший момент резьбообразования по отношению к неполному профилю. Это

наиболее часто применяемая конструкция. На рис, 2в показан иной вид заходной

части - Duo-Taptite («Дуо-Тептайт»), то есть

двойной (патент США № 4040328 НКИ 85-46), Этот профиль создан а целях

улучшения стопорящих свойств на основе резьбы Taptite, Такая резьба имеет на

резьбовом стержне три участка заходного конуса, среднего центрирующего (1,5-2

переходных витка) и основного стопорящего. Заходной участок имеет более

выраженную трехгранность с наибольшей величиной некруглости k. На стопорящем

участке величина некруглости k наименьшая. Преимущество

данной конструкции состоит в снижении крутящего момента начального

резьбообразования в гладком отверстии и повышении стопорящих свойств детали.

Конструкция сложнее в изготовлении, требует специального накатного

инструмента, несколько больше длина и масса стержня детали. В то же время

снижение величины k на стопорящем участке увеличивает площадь контакта

сопрягаемых деталей в гнезде, что обеспечивает высокие стопорящие свойства. Резьбовыдавливающие

болты и винты названных видов выпускают многие фирмы мира. Американская

группа фирм MRC Industrial Group Inc. Начала производство последнего

поколения деталей Taptite 2000 – Taptite

Trilobular. Фирма Bulten AB, Швеция, выпускает широкую

номенклатуру подобных изделий, a

Diing Sen Fasteners Industrial Co, Ltd., Тайвань, - винты М2-М8 с длиной стержня от 4,5

до 50 мм из углеродистых и нержавеющих сталей. Некоторые фирмы на основе резьбы Taptite разработали свои

конструкции для соединения разных материалов и условий эксплуатации.

Например, французская компания Gobin

Daude создала винты под названием Trigob и выпускает их размерами М2-М8

с длиной стержня до 10 диаметров. Нашли распространение резьбовыдавливающие

винты с выступами на вершинах резьбового витка на заходном участке стержня

или по всей его длине. Одна из конструкций известна под товарным знаком Swage-Torm, разработана американской фирмой Parker Kalon Corp.,

патент США №3643722 НКИ 151-22. Другая конструкция, патент Франции № 2101694

МКИ F16B 25/00, известная под названием

Rolok,

выпускается французской фирмой Simaf.

Резьбовой стержень в сечении имеет фигурный профиль с тремя

резьбообразующими выступами особой формы по всей длине стержня. Известны

резьбовыдавливающие винты с трех-пяти дугообразным профилем на конце резьбового

стержня, производимые фирмами США и известные как TR-3, TR-4, TR-5. Необходимо

отметить, что производство и применение резьбовыдавливающих крепежных

деталей растет. По данным группы компаний MRS, США, крепежные детали Taptite сейчас применяют многие

крупные компании во всем мире и в значительных количествах, включая такие

фирмы, как Chrysler, Ford Motor Co, General Motors, Nokia и др. Такие крепежные детали

можно увидеть не только в современных автомобилях, но и в приборах, бытовой

технике, игрушках, выпускаемых в Америке, Западной Европе, а теперь и в

Юго-Восточной Азии. На резьбовыдавливающие крепежные детали разработаны

национальные и международные стандарты,

например SAE 581-09.1997,

DIN 7513, DIN EN ISO 887, 7046, 7047, 7048 и др.

Для отечественной промышленности в 1984 году была приобретена лицензия на

производство резьбовыдавливающих винтов, болтов и шпилек типа Taptite и Duo-Taptile.

Освоение было поручено отраслевому институту КТИавтометиэ и заводу «Красная

Этна». Выпуск винтов начали в 1987 году, и вскоре они нашли своих

потребителей. В частности, при монтаже панелей пола в автобусах «ЛиАЗ» вместо

дорогостоящих заклепок с гвоздем начали применять резьбовыдавливающие винты

СпМ6х30 с потайной головкой и крестообразным шлицем (330 штук на автобус).

Эти же винты в узлах крепления пола автобусов ПАЗ заменили по три детали:

болт М8х40, гайку М8 и шайбу 8 (75 соединений на автобус). Для монтажа

обшивки потолка в автобусах «ЛиАЗ» винты СпМ4х12 вытеснили винты самонарезающие

4x16, которые не обеспечивали надежность креплений. Позднее

резьбовыдавливающие болты с шестигранной головкой и фланцем СпМ6х16 были с

успехом применены в автомобилях «ГАЗель» для крепления фикса боковой двери и

т.д. В 2007

году резьбовыдавливающий крепеж у АО «Завод Красная Этна» покупало 20 предприятий

для сборки автомобильной техники и ее компонентов, металлоконструкций и

другой продукции, в том числе с деталями из сплавов на основе алюминия, в которых

нарезание резьбы метчиками - крайне трудоемкая операция. Общий выпуск

реэьбовыдавливающих болтов и винтов возрос с 11,5 млн. штук в 2003 году до 30

млн. штук в 2007 году, в том числе их применение в автомобилях «ГАЗ«

увеличилось с 5 до 14 млн. штук в год. Специалистами этого

завода-производителя разработано и запатентовано несколько собственных

конструкций резьбовыдавливающих деталей, созданы математические модели предложенного профиля. Так, полезная

модель (по патенту России) № 026019 МПК В21Н 03/08 содержит описание конструкции

винта-раскатника с тремя дугообразными вершинами, затылованными по контурной

кривой. Рассчитанный

криволинейный профиль позволяет вершинам резьбы внедряться в стенки отверстия

соединяемой детали с минимальным крутящим моментом, создавая при этом максимальный

стопорящий эффект. В патенте России № 0306639 МПК В21Н 3/06 приведена конструкция

винта типа Duo-Taptite и накатных плашек для

формирования резьбы. Резьба полнопрофильная на всем стержне состоит из трех

участков: заходного, калибрующего и основного. Особенность конструкции заключается в том, что за счет

изменения параметров резьбы на калибрующем и основном участках достигается

наилучший эффект стопорения винта в резьбовом соединении. В изобретении,

защищенном патентом России №2194197 МПК F16B 25/00,

геометрия контурной кривой трехгранного поперечного сечения стержня заготовки

несколько отличается от лобулярной формы. Даны соотношения радиусов кривизны

дуг вершин и сторон трехгранника, принцип их расчета. Сравнение

характеристик винтов с известным профилем резьбы Taptite и новой конструкции на

примере винта СпМ8 производства АО «Завод Красная Этна» показывает следующее.

В новой конструкции криволинейная образующая нитки резьбы на длине одного

витка увеличена на 3,8 мм, или на 15,4%, а площадь поперечного сечения на 1,1

мм, или на 2,2%. Положительный технический эффект по сравнению с резьбой Taptite заключается в повышении

стопорящих свойств, получении более прочного резьбового соединения. Величина

крутящего момента винтов с новым профилем стержня способствует плавному

формированию резьбы в отверстии и не превышает момента аналогичных винтов

Taptite. Новый профиль

резьбового стержня хорошо проявляет себя и при зачистке резьбы в отверстиях

от заусенцев и краски. Имеется

семь отраслевых стандартов автопрома ОСТ 37.001.315-88...37.001.321-88 на

болты, винты и шпильки резьбовыдавливающие, а также ТУ 37-103.040-96

«Резьбовыдавливающие крепежные изделия», согласно которым производится их

приемка. Резьбовыдавливающие крепежные детали удобны и в быту: они могут быть

применены вместо метчика, исправляют испорченную резьбу в отверстии, зачищают

в ней краску. Однако

несмотря на то, что такие болты и винты, выпускаемые уже 20 лет, хорошо

зарекомендовали себя на сборке и в период эксплуатации, применяемость их в

промышленности остается недостаточной и вполне может быть существенно

увеличена. Заключение Резьбовыдавливающие крепежные

изделия по праву относятся к прогрессивным многофункциональным конструкциям,

их применение позволяет: - совместить операции сборки и получения

резьбы в отверстии; - обеспечить надежное стопорение резьбового

соединения; - снизить себестоимость резьбового

соединения (нет операций нарезки резьбы и ее контроля, требуется одна крепежная

деталь вместо двух-четырех). Метизы2(18)’2008 высадка,

штамповка,

резьбообразование,

оборудование, инструмент, конструкция крепежных деталей Вопрос: Какая форма и размеры

у головки e-torx. Ответ: Форма и размеры головок со

звездообразным профилем регламентированы в национальных и международных

стандартах ГОСТ Р 52854-2007 (DIN 31800:2005-09), ГОСТ Р 52855-2007

(DIN 31801-9:1999-12), ГОСТ Р ИСО 10664-2007 (ISO 10664:2005), ISO

14579:2001, ISO 14580:2001, ISO 14583:2001, ISO 14584:2001, ISO 14585:2001,

ISO 14586:2001, ISO 14587:2001. Стандарты устанавливают требования к

конструкции стержневых крепежных деталей, линейным и диаметральным размерам

отдельных элементов и диапазон стандартных длин стержневой части крепежной

детали. Согласно стандартам, головка с наружным звездообразным профилем имеет

условное обозначение Е5 – Е24, головка со звездообразным углублением под ключ

имеет условное обозначение № 6 – № 100. Размеры звездообразного профиля определяются через

геометрию и размеры соответствующего контрольного калибра. Изначально форма головок с профилем TORX® (в

национальных стандартах РФ – звездообразный профиль) была впервые разработана

корпорацией Textron Fastening

Systems (ранее Camcar Textron), а конструкция и размеры профиля TORX® регламентированы

в стандартах автопроизводителей BMW, PEUGEOT, CITROEN, TALBOT... Подробнее >> Вопрос: Какая технология и

какое требуется оборудование для изготовления вытяжной заклепки. Ответ: Изготовление заклепки

односторонней постановки и безударной клепки (вытяжной заклепки, brind rivet) включает

пять технологических операций: холодная высадка пустотелой заклепки, холодная

высадка установочного стержня, гальваническое покрытие пустотелой заклепки и установочного

стержня, изготовленных из углеродистой стали, автоматизированная сборка

пустотелой заклепки с установочным стержнем, упаковка готовых изделий. Для

каждой операции требуется оборудование, специально спроектированное для

автоматизированного производства вытяжных заклепок. Модели и технические

характеристики высадочного, сборочного оборудования, оборудования для

автоматизированного взвешивания и упаковки, материалы для изготовления

пустотелой заклепки и установочного стержня, а так же полный перечень

нормативной документации, определяющая технические требования к вытяжным

заклепкам подробно описаны в … Подробнее >> |

|

|||||||||||||

|

|

|

|

|||||||||||||

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление15-06-2009 |