|

авторский проект Напалкова Александра Валерьевича |

|

|

Атлас

конструкций холодновысадочного и резьбообразующего инструмента. Инструмент для формообразования внутренней резьбы. – 33 листа. СТП

107.3.19-81 Калибры-пробки гладкие диаметром от 3 до 50 мм. Конструкция и размеры.

1981. – 36 с. СТП

107.3.17-81 Скобы листовые для диаметров от 10 до 100 мм. Конструкция и размеры.

1981. – 30 с. СТП

107.3.16-81 Скобы листовые для диаметров от 1 до 10 мм. Конструкция и размеры.

1981. – 30 с. Писаревский

М.И. Накатывание точных резьб и шлицев. М.,

Л.: Машгиз, 1963. – 180 с. Вопрос 74: Добрый вечер! Есть желание заняться

производством метиза. С нуля. Желание возникло давно, 15 лет назад, когда в

своем производстве корпусов для теле-коммуникационщиков начал использовать

винты TAPTITE. В связи с этим хотелось бы услышать мнение специалиста в этой

области. Насколько жизнеспособно такое желание? Если есть данные, то не плохо

было бы понять экономику производства, начальные капиталовложения, требования

к персоналу и помещению. В идеале - небольшой бизнес-план по этому вопросу. С

каких объемов выпуска этого продукта производство становится рентабельным? Вопрос 69: Пришлите, пожалуйста,

технологические схемы с конструкцией инструмента на детали типа болт с

внутренним шестигранником, болт с шестигранной головкой и фланцем, пустотелая

заклепка. Спасибо. Вопрос 64: Хотел бы спросить Вас, нет ли в Вашем распоряжении

литературы по технологии резьбонакатки, особенно саморезов? Нужны

технологические расчеты. Если нет, то, может быть, подскажете... Практика формообразования

внутренней резьбы в автоматизированном холодновысадочном производстве. Формирование

внутренней резьбы в гайках и других крепежных деталях традиционно считается

более сложной операцией, чем формирование наружной резьбы. Формирование

качественной внутренней резьбы в гайках или других деталях с резьбовым

отверстием начинается с формирования гладкого цилиндрического отверстия с

диаметром… Вопрос 31: Есть ли у Вас атлас

микроструктур металлов, применяемых в автомобилестроении и машиностроении? HÜTTE. Справочник для инженеров, техников и студентов. Том первый. Профиленакатные

станки моделей UPWS 16, UPWS 16-1, UPWS 25, UPWS 25-1 Инструкция по эксплуатации. – 149 с. Кроха

В.А. Кривые упрочнения металлов при холодной

деформации. – М.: Машиностроение, 1968. – 131 с. Семендий В.И.,

Акаро И.Л., Волосов Н.Н. Контактное

трение в процессах обработки металлов давлением. |

ЭКСКЛЮЗИВНЫЕ ГЛАВЫ из книги ПРОГРЕССИВНЫЕ КРЕПЕЖНЫЕ ИЗДЕЛИЯ Петриков В.Г., Власов А.П.

Параграф 2.

Физико-механические свойства металла резьбы. Накатывание резьбы

предоставляет широкие возможности для изменения и создания благоприятной структуры

металла стержня и качества поверхности резьбы, так как позволяет формировать

профиль резьбы за определенное, наперед заданное количество оборотов

заготовки или путем полного вдавливания инструмента в заготовку с последующим

вращением ее на пол-оборота. В первом случае происходит многократное

упрочнение металла в сечении резьбового стержня, наклеп локализуется в

поверхностных слоях. Во втором случае наклеп распространяется на большую

глубину. Для резьб из высокопрочных сталей и сплавов особое значение

имеет качество поверхности, характеризующееся шероховатостью, волнистостью,

дефектами, твердостью, структурой и эпюрой остаточных напряжений.

Шероховатость и волнистость поверхности накатанной резьбы мало зависят от

режимов накатывания и поэтому здесь не рассмотрены. Дефекты в накатанной резьбе — явление, неизбежно сопутствующее

на практике как процессу накатывания, так и не связанное с ним. Из-за

сложности и многообразия причин образования дефектов и отсутствия четких

рекомендаций по их устранению этот вопрос рассмотрен дальше. Мы рассмотрим

лишь влияние условий формирования резьбы на твердость, остаточные напряжения,

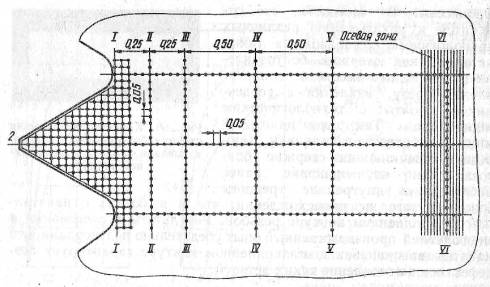

макро- и микроструктуру .металла. Твердость измеряли на продольных шлифах (сечение плоскостью,

проходящей через ось стержня) прибором ПМТ-3 вдавливанием четырехгранной

алмазной пирамиды с нагрузкой 0,5 Н. Для того чтобы исключить влияние

технологии изготовления шлифа на степень наклепа металла,

разрезку и предварительное шлифование образца проводили вручную при небольших

подачах и при обильном охлаждении с последующей электролитической полировкой

поверхности. Твердость измеряли на третьем и четвертом витках резьбы по

схеме, приведенной на рис. 67. Первый накол проводили на расстоянии 0,02—0,03

мм от поверхности.

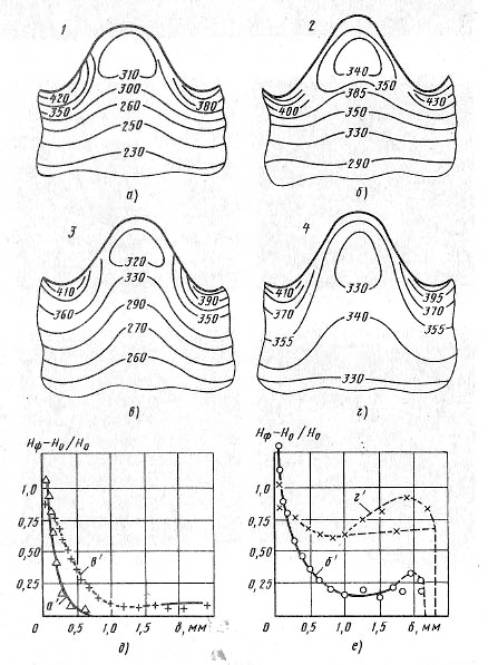

Рис. 67. Схема измерения твердости в резьбе (продольный шлиф) При любой степени заполнения контура витков наибольшую

твердость имеют зоны стесненного деформирования металла во впадинах резьбы;

наименьшую твердость, как и следовало ожидать, имеют зоны свободного течения

металла, т. е. в витках резьбы (рис. 68). При малой радиальной подаче наклеп

локализуется в поверхностных слоях на небольшой глубине, наблюдается высокая

неоднородность наклепа по объему металла витка (рис. 68, а, б). С увеличением радиальной подачи

возрастает глубина проникновения деформации (рис. 68, в, г). Для резьб

малых диаметров наклеп будет проникать до оси стержня (рис. 68, д, е). При

увеличении продолжительности накатывания или частоты вращения роликов (за

счет калибрования) происходит дополнительный наклеп поверхностных слоев

металла. Накатывание в заполненном контуре приводит к надавливанию

инструментов на вершины витков резьбы и повышению твердости в этой зоне

(рис. 68, г, б). При этом наблюдается отчетливое выравнивание степени

наклепа по всему объему резьбового стержня. Максимум твердости (вследствие

осевого течения металла) смещается тем значительнее, чем больше радиальное

сближение имеют ролики с заполненным контуром. С увеличением радиальной

подачи возрастает степень наклепа сердцевины резьбового стержня и снижается

градиент наклепа (от поверхности впадины в радиальном направлении).

Уменьшение радиальной подачи (в нашем случае равносильно увеличению времени

накатывания резьбы за счет выдавливания) повышает степень наклепа поверхности

витка и впадины резьбы, а также градиент наклепа в радиальном и осевом

направлениях.

Рис. 68. Распределение твердости по сечению (по расстоянию d от поверхности) резьбового стержня из стали 12Х18Н9Т при накатывании

резьбы на заготовках в незаполненном (а, в, д) и заполненном (б, г, е)

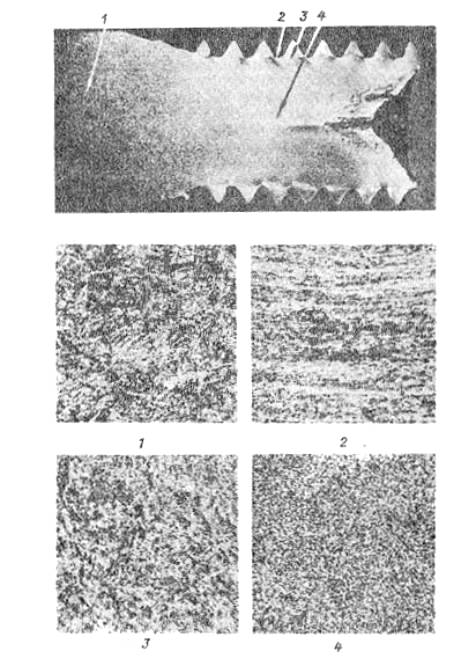

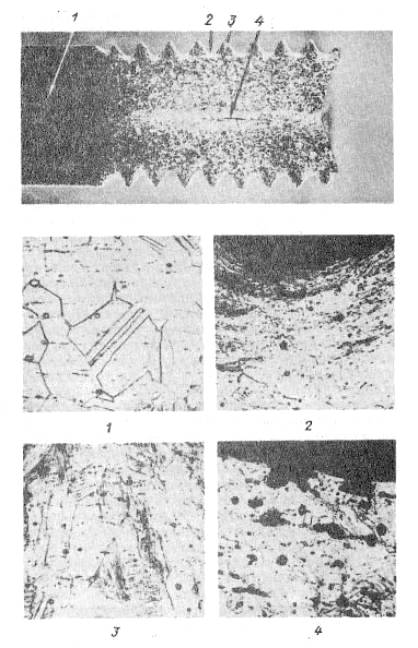

контуре витков инструмента: а, а¢, б, б¢, - t = 5 с, S=0,02 мм/об; в, в¢, - t = 0,46 с, S=0,6 мм/об; г, г¢, - t = 0,22 с, S=0,6 мм/об. На рис. 69 и 70 представлены характерные макро- и микроструктуры

соответственно сплава ВТ16 и стали типа 12X18H9T в различных

зонах резьбовой части болта при накатывании в заполненном контуре. Видно,

что во впадинах резьбы расположена область с явно выраженной текстурой

металла. В осевой зоне в момент, предшествующий ее разрушению,

наблюдается мелкозернистая структура. Промежуточная зона остается

малодеформированной; ее наличие свидетельствует о том, что интенсивная пластическая

деформация металла осевой зоны возникает под действием дополнительных

растягивающих напряжений. Эти данные хорошо согласуются с теоретическими

данными поперечной прокатки. При накатывании в заполненном контуре начинается

процесс поперечной раскатки, который вызывает осевую утяжку металла и его

разрушение по оси резьбового стержня. Чем выше степень поперечной раскатки и

чем ближе ролики расположены друг к другу, тем большее развитие получает

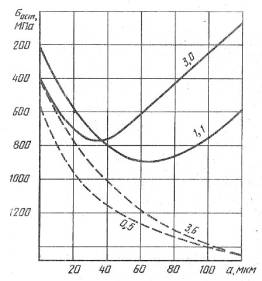

осевая утяжка металла и тем быстрее наступает его разрушение. Осредненные эпюры остаточных напряжений в поверхностных

слоях впадин резьбы, определенные по методике работы [8], приведены на рис.

71. Видно, что при накатывании в незаполненном контуре режим обработки не

оказывает существенного влияния на уровень остаточных напряжений, если с увеличением

длительности или усилия накатывания, или частоты вращения роликов не

происходит заполнения контура. Максимальная величина остаточных напряжений

достигает 1500 МПа на глубине 120 мкм. При накатывании в заполненном контуре

режим накатывания оказывает существенное влияние на распределение остаточных

напряжений. Максимальное значение их не превышает 900 МПа на глубине 60 мкм.

С увеличением продолжительности накатывания происходит изменение эпюры

остаточных напряжений: максимальное значение уменьшается до 800 МПа и

смещается к поверхности, а на расстоянии более 40 мкм оно резко уменьшается. Анализ полученных результатов (см. рис. 68—71)

показывает, что при накатывании резьбы как в заполненном, так и незаполненном

контурах наблюдается корреляция остаточных напряжений в поверхностных слоях

впадин резьбы с твердостью, макро- и микроструктурой металла стержня резьбы.

При накатывании в незаполненном контуре процесс деформирования идет по схеме

поверхностного пластического деформирования; при накатывании в заполненном

контуре — по схеме объемного пластического деформирования (схема

поперечно-винтовой прокатки). В первом случае истечение металла происходит практически

только в радиальном направлении. Во втором случае после заполнения контура

витков резьбонакатных инструментов радиальное смещение металла прекращается и

начинается смещение его в тангенциальном направлении, как и при поперечной

прокатке, Площадь поперечного сечения стержня резьбы будет оставаться

неизменной, несмотря на сближение инструментов. При этом происходит

овализация резьбы. Из-за локального приложения усилий внутри заготовки

возникает неравномерное напряженно-деформированное состояние. При малых

радиальных подачах (до 5%) пластическая деформация не распространяется на все

сечение заготовки и внутри образуется упругое ядро. При значительных

радиальных подачах пластическая деформация проникает до оси заготовки, что

может привести к образованию трещин. При накатывании в незаполненном контуре

поверхностные слои металла во впадинах резьбы имеют наибольшую микротвердость

и высокие сжимающие напряжения. При накатывании в заполненном контуре

происходит осевое смещение поверхностных слоев металла резьбы. При этом

точки с высокой твердостью и благоприятной системой остаточных напряжений

смещаются из наиболее нагруженной радиусной впадины, что приводит, как будет

показано ниже, к существенному уменьшению точности резьбы и снижению

прочности резьбовых соединений при переменных нагрузках. Таким образом, степень заполнения контура

оказывает существенное влияние на макро- и микроструктуру, на глубину и

градиент наклепа металла резьбового стержня и систему остаточных напряжений в

поверхностных слоях впадин резьбы. Накатывание резьбы в незаполненном

контуре обеспечивает наиболее благоприятное изменение макро- и микроструктуры

и, как следствие, распределение твердости и остаточных напряжений по сечению

резьбового стержня; при этом волокна металла непрерывны и повторяют профиль

резьбы. При накатывании в заполненном контуре происходит выравнивание твердости,

прерывание волокон металла, образование, поверхностных дефектов и разрушение

металла осевой зоны стержня резьбы.

Рис. 69.

Структура титанового сплава ВТ15 в различных зонах (1-4) резьбовой части болта

при накатывании в заполненном контуре. Х500

Рис. 70. Структура стали 12Х18Н9Т в различных зонах (1-4)

резьбовой части болта при накатывании в заполенном контуре. Х200

Рис. 71. Эпюры остаточных напряжений в поверхностных

слоях впадин резьбы: сплошные линии – l>1; штриховые – l<1; цифры на кривых – время накатывания, с. |

Справочник. Под ред. д-ра техн. наук проф. Г.А. Навроцкого. М., Машиностроение, 1973 – 496 с. Технологические

расчеты упругих элементов.

Автонормали.

Пружины. Содержание >> DIN

558 M

5 to M 36 hexagon head screws threaded up to the head Product grade C …>> таблица Fiat-ВАЗ 10139 Гайки

шестигранные с пояском для законтривания …>> ОСТ 37.001.015-85 Пружины клапанные автомобильных двигателей. Технические

требования. Методы контроля и правила приемки. Упаковка, транспортирование,

хранение …>> ОСТ 37.001.104-72 Болты с шестигранной головкой и зубчатым буртиком

самостопорящиеся. Конструкция и размеры …>> ОСТ 37.001.106-75 Болты с полукруглой головкой и

квадратным подголовником. Конструкция и размеры …>> ОСТ 37.001.109-72 Гайки шестигранные самостопорящиеся с нейлоновым кольцом.

Конструкция и размеры …>> ОСТ 37.001.110-72 Гайки шестигранные самостопорящиеся с

зубчатым буртиком. Конструкция и размеры …>> О причинах дефектов

при производстве крепежа. Широкое

многообразие дефектов металла и металлоизделий, возникающих при производстве

крепежных изделий, требует детального подхода к определению причин

происхождения дефектов и методов их идентификации. Для достоверного

установления причин образования дефекта часто необходимо использовать

комплекс методов. Однако основной причиной образования дефекта на

металлоизделии однозначно является технология производства металлопроката и

его обработка. Большая часть массового производства крепежных изделий

изготавливается методами горячей, полугорячей или холодной обработкой

металлов давлением. Поэтому на эволюцию существования дефекта

металлургического происхождения или дефекта, возникшего в процессе

пластического формообразования, влияет история деформирования с

многовариантностью механических схем деформаций… Вопрос 73: Мы приобрели

резьбонакатной автомат для накатки резьбы под саморезы диаметром от ф2 до ф4

мм длинной до 40 мм. Подскажите пожалуйста к кому возможно обратиться для

приобретения плашек плоских резьбонакатных под саморез DIN 7982? Вопрос 72: Я занимаюсь снижением

стоимости металла под холодную высадку. Можете помочь в этом мероприятии? Проблема наша заключается в высоких переменных

затратах при холодной высадке, которые получаются, как я считаю, из-за

высоких цен на металл, поступаемого к нам на производство. Сейчас я ищу где

взять более дешевый металл. Можете помочь с информацией? Где поискать более

дешевый, подготовленный для высадки металл? Или какие варианты замены могут

быть? Вопрос 68: Если Вы имеете контакт

с фирмой YUTA Прошу выслать каталог с прайсом. Вопрос 66: Прошу Вас, сообщите

полный перечень таблиц Фиат Ваз на заклепки. ТУ

14-1-2527-90 Прокат

калиброванный и со специальной отделкой поверхности из углеродистой и

легированной стали Технические условия. (взамен ТУ 14-1-2527-78)…>> ТУ 14-1-4459-88 Сталь

горячекатаная (подкат) и калиброванная марок 12Г1Р, 30Г1Р, 35Г1Р. Опытная

партия. Технические условия …>> ТУ 14-1-4486-88 Сталь

горячекатаная (подкат), калиброванная и калиброванная со специальной отделкой

поверхности марок 06ХГР и 20Г2Р. Технические условия. (взамен ТУ

14-1-2810-79, ТУ-1-3599-83, ТУ 14-1-2811-79, ТУ 14-1-3312-81) …>> Миропольский

Ю.А., Токарев И.К., Фазлулин Э.М., Грипп Л.Б.

|

|

|

|

|

|

|

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление22-06-2010 |