|

авторский проект Напалкова Александра Валерьевича |

|

|

Атлас

конструкций холодновысадочного и резьбообразующего инструмента. Инструмент для формообразования внутренней резьбы. – 33 листа. СТП

107.3.19-81 Калибры-пробки гладкие диаметром от 3 до 50 мм. Конструкция и размеры.

1981. – 36 с. СТП

107.3.17-81 Скобы листовые для диаметров от 10 до 100 мм. Конструкция и размеры.

1981. – 30 с. СТП

107.3.16-81 Скобы листовые для диаметров от 1 до 10 мм. Конструкция и размеры.

1981. – 30 с. Писаревский

М.И. Накатывание точных резьб и шлицев. М.,

Л.: Машгиз, 1963. – 180 с. Вопрос 74: Добрый вечер! Есть желание заняться

производством метиза. С нуля. Желание возникло давно, 15 лет назад, когда в

своем производстве корпусов для теле-коммуникационщиков начал использовать

винты TAPTITE. В связи с этим хотелось бы услышать мнение специалиста в этой

области. Насколько жизнеспособно такое желание? Если есть данные, то не плохо

было бы понять экономику производства, начальные капиталовложения, требования

к персоналу и помещению. В идеале - небольшой бизнес-план по этому вопросу. С

каких объемов выпуска этого продукта производство становится рентабельным? Вопрос 69: Пришлите, пожалуйста,

технологические схемы с конструкцией инструмента на детали типа болт с

внутренним шестигранником, болт с шестигранной головкой и фланцем, пустотелая

заклепка. Спасибо. Вопрос 64: Хотел бы спросить Вас, нет ли в Вашем распоряжении

литературы по технологии резьбонакатки, особенно саморезов? Нужны

технологические расчеты. Если нет, то, может быть, подскажете... Практика формообразования

внутренней резьбы в автоматизированном холодновысадочном производстве. Формирование

внутренней резьбы в гайках и других крепежных деталях традиционно считается более

сложной операцией, чем формирование наружной резьбы. Формирование

качественной внутренней резьбы в гайках или других деталях с резьбовым

отверстием начинается с формирования гладкого цилиндрического отверстия с

диаметром… Вопрос 31: Есть ли у Вас атлас

микроструктур металлов, применяемых в автомобилестроении и машиностроении? HÜTTE. Справочник для инженеров, техников и студентов. Том первый. Профиленакатные

станки моделей UPWS 16, UPWS 16-1, UPWS 25, UPWS 25-1 Инструкция по эксплуатации. – 149 с. Кроха

В.А. Кривые упрочнения металлов при холодной

деформации. – М.: Машиностроение, 1968. – 131 с. Семендий В.И.,

Акаро И.Л., Волосов Н.Н. Контактное

трение в процессах обработки металлов давлением. FOERSTER: 100% вихретоковый контроль прутков и

проволоки для обеспечения качества. В

1937, исследуя магнитные свойства металлов, Фридрих Фёрстер обнаруживает

влияние магнитного поля земли на магнитную катушку контрольной установки. Он

начинает с разработки высоко чувствительных устройств измерения для магнитных

полей. В 1948 он создает свою собственную компанию и ищет способы

использовать результаты, которых он достиг в научной работе в

Кайзер-Вильгельм Институте. Его цель: разработка оборудования, подходящего для

использования в промышленности. С самого начала FOERSTER объединяет

исследовательскую работу с внедрением на международном рынке и близостью к

заказчикам… Вопросы и ответы по

холодной высадке и объемной штамповке. В разделе выбраны наиболее часто задаваемые

автору проекта вопросы и представлены развернутые ответы по подбору

оборудования для автоматизированного холодновысадочного производства… Для решения актуальных вопросов при подготовке металла для холодной

высадки: Волочение проволоки в бунты под

холодную высадку с конечным диаметром

проволоки 4,0 -22,0 мм компания

KISTNER Anlagenbau GmbH (Германия) представляет

свою новую разработку: Линия волочения для

проволоки под холодную высадку с окончательным диаметром проволоки от 4,0 до

22,0 мм Линия состоит из семи блоков: 1. Фрезерное устройство для заточки концов проволоки, 2. устройство предварительной

правки и размотки, 3. Сдвоенный размоточный ворот, 4.

Горизонтальный волочильный стан

с откидным приемным воротом, 5. Пресс для бунтов проволоки, с

гидравлическим приводом, 6. Стандартная острильная

установка, 7. Сварочная машина для сварки

концов проволоки встык. На 13 листах на русском языке

представлено описание работы и подробные технические характеристики и

конструктивные особенности по каждому блоку. На 3-х листах представлены цены,

условия поставки, состав технической и конструкторской документации к линии… подробнее >> Для решения актуальных вопросов после холодной высадки: Нанесение гальвано-цинкового

покрытия с голубой, белой, желтоблестящей пассивацией компания INGENIERIA GALVANICA, S.L. (INGAL) Испания представляет свою новую разработку: Автоматическая линия

барабанного типа для гальванических покрытий крепежных деталей с

производительностью 2000 кг в час. На 12 листах на русском языке

представлены: Технические данные, описание оборудования, входящее в линию,

и принадлежностей, включая запасные части, электрооборудование, автоматика,

система управления, описание последовательности сборки, монтажа линии. Общая

стоимость линии… подробнее >> Вопрос 40: Нашей компанией в настоящий момент

прорабатывается проект освоения производства крепежа. В настоящее время

производится поиск и подбор оборудования под планируемые объемы. Могли бы

выслать нам цены на стандартное высадочное, накатное, термическое и

гальваническое оборудования для производства крепежа? таблица Fiat-ВАЗ 01346 Витые пружины сжатия. Качество и допуски …>> ОСТ 37.001.104-72 Болты с шестигранной головкой и зубчатым буртиком

самостопорящиеся. Конструкция и размеры …>> |

ЭКСКЛЮЗИВНЫЕ ГЛАВЫ из книги ПРОГРЕССИВНЫЕ КРЕПЕЖНЫЕ ИЗДЕЛИЯ Петриков В.Г., Власов А.П.

Параграф 3.

Поверхностные дефекты в накатанной резьбе. Режимы накатывания и степень заполнения контура оказывают

решающее влияние, на образование внутренних и поверхностных дефектов

накатанной резьбы. Поверхностные дефекты, неизбежно сопутствующие на практике

накатыванию, связаны с механикой этого процесса. Известно, что при

накатывании резьбы, может происходить шелушение, выкрашивание, отслаивание,

растрескивание, вырывы поверхностных слоев металла или образовываться

поверхностные дефекты, называемые закатами, складками, наслоениями,

заусенцами и т. п., которые в зависимости от места расположения и глубины

залегания могут влиять на статическую и циклическую прочность резьбовых

соединений. Особенно это важно при накатывании резьб на детали из

высокопрочных сталей и сплавов, чувствительные к концентраторам напряжений.

Большой объем контрольных операций и отбраковка готовых изделий, зачастую по

формальным признакам ТУ резко снижает эффективность производства деталей из

высокопрочных материалов. Условия формирования профиля резьбы являются одной из

основных причин образования поверхностных дефектов, непосредственно связанных

с механикой процесса накатывания. Профиль резьбы образуется, как правило,

путем многократного и последовательного копирования профиля двух

инструментов (подвижного и неподвижного роликов, ролика и сектора, плашек}.

Выдавливание профиля резьбы происходит за счет перераспределения элементарных

объемов металла заготовки, вытесняемого рабочими витками роликов. При этом

поверхность выдавливаемой резьбы соприкасается с новой поверхностью одного, а

через каждые полоборота — другого инструмента. Поэтому можно предположить

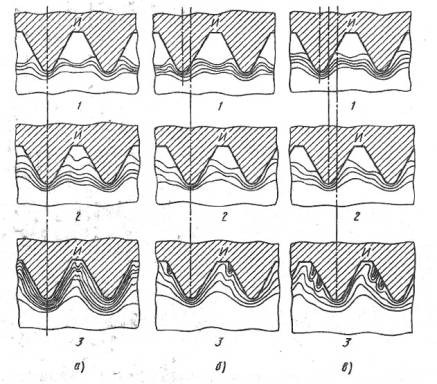

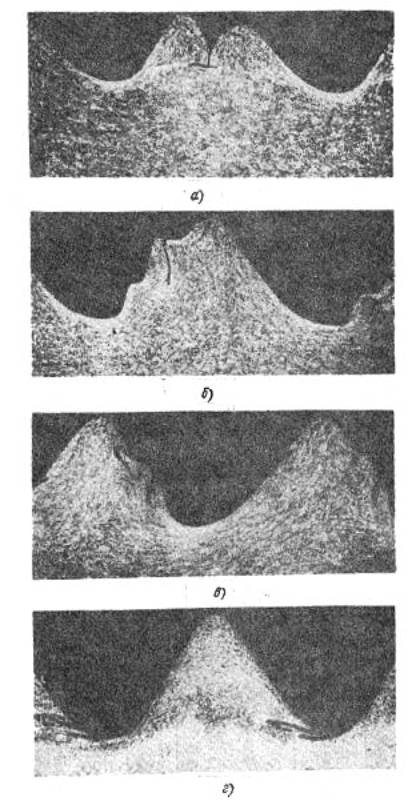

(рис. 72), что в процессе выдавливания пути прохождения рабочих витков

инструментов по поверхности накатываемой резьбы либо совпадают (симметричная

деформация), либо не совпадают (асимметричная деформация). Симметричная

деформация может привести к образованию дефекта в вершине полного профиля

резьбы (рис. 72, а, 3). Если в каждом цикле деформирования тела заготовки

вершина профиля инструмента смещается по новому пути на величину а, то

возникновение дефектов возможно в любом месте профиля резьбы (рис. 72, б,

в, 5). Причины образования

поверхностных дефектов в процессе формирования профиля резьбы исследовали на

горизонтально-фрезерном станке мод. 6М82Г. Для этого на шпинделе станка устанавливали

вращающийся ролик с тремя кольцевыми витками, которые имели размер и профиль

такие же, как резьба М8х1,25; осевое смещение ролика предотвращалось

втулками, установленными на шпинделе. Образец диаметром 8,5 мм и длиной 10

мм из титанового сплава ВТ16 закрепляли в тисках на столе станка. Это позволило

формировать небольшой участок профиля резьбы за заданное число проходов при

разных скоростях перемещения стола. Регулируя подачу стола, каждый следующий

этап формирования профиля резьбы можно было вести со смещением на заданную

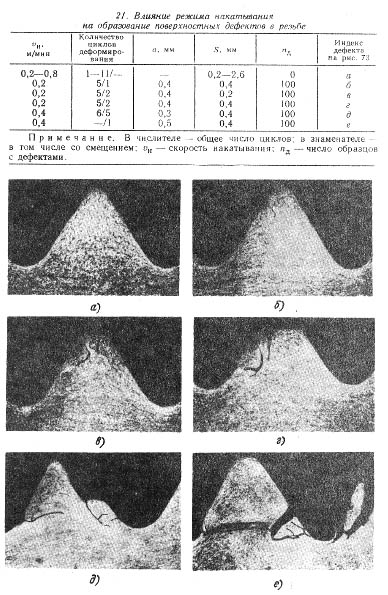

величину. Режим накатывания резьбы на образцах приведен в табл. 21,

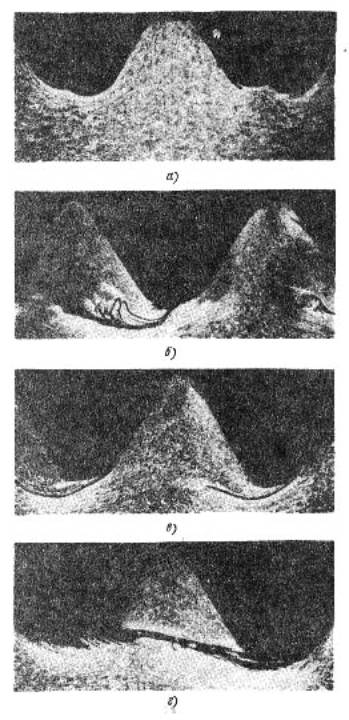

дефекты в резьбе показаны на рис. 73. Результаты исследования подтвердили

изложенную выше схему образования поверхностных дефектов. При симметричной

деформации металла (рис., 73, а) формируется качественная резьба. Если

на каждом цикле формирования профиля резьбы вершина витка ролика идет по

новому пути (со смещением а), то возникает асимметричное течение

металла и образуются поверхностные дефекты (рис. 73, б, в) (чем больше

смещение а, тем больше дефектов и тем они глубже). В реальном процессе накатывания резьбы нарушение симметрии

деформирования металла может происходить в следующих случаях: вследствие неточной наладки станка по торцовому биению роликов

и установке их по шагу, неточной установки опорного ножа; из-за низкого качества изготовления резьбонакатных

роликов по шагу, форме профиля и углу наклона витков по радиальному и

торцовому биению; в результате накатывания в заполненном контуре

витков инструментов; ввиду недостаточной точности и жесткости конструкции

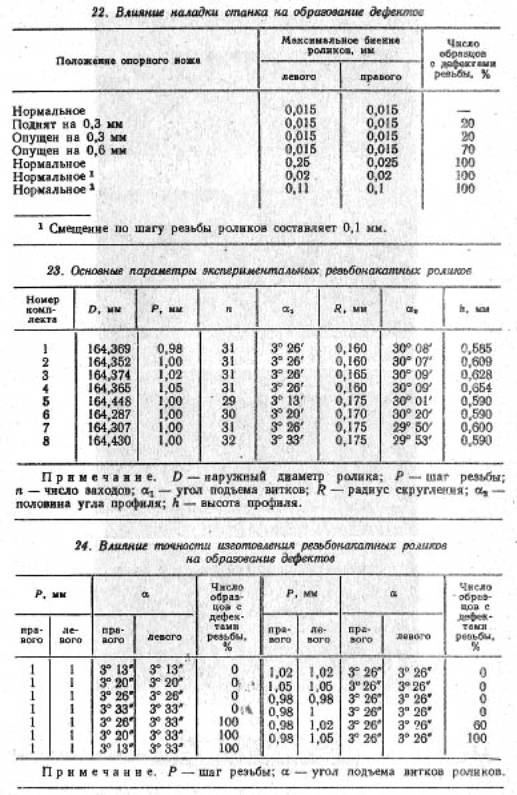

резьбонакатного станка. Влияние наладки резьбонакатного станка, точности изготовления

резьбонакатных роликов и режима накатывания на образование поверхностных

дефектов в резьбе изучали на профиленакатном станке модели UPW12,5X70. При этом

на каждом режиме работы станка и каждой наладке

накатывали десять образцов. Качество поверхности резьбы оценивали

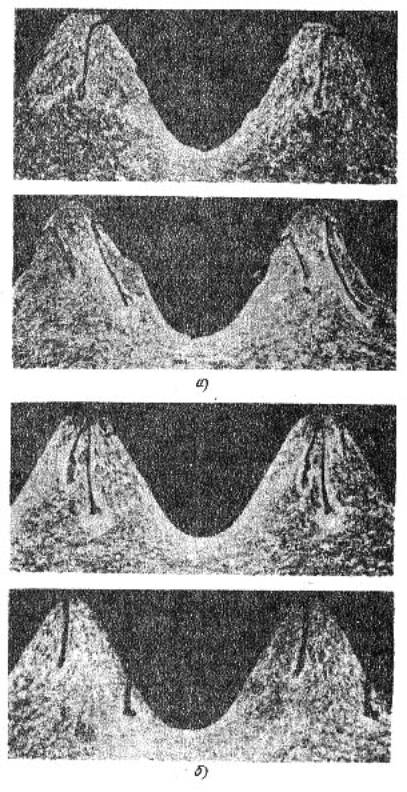

люминесцентным и металлографическим методами. Данные табл. 22

показывают, что неточная наладка станка по торцовому биению роликов и

установке их по шагу нарушает симметричность деформации металла из-за

несовпадения путей прохождения витков инструментов. Это приводит к появлению

наиболее массовых дефектов, (рис. 74), называемых закатами, складками,

наслоениями и т. п. Существенно, что режим накатывания лишь в большей или

меньшей степени способствует их контрастному проявлению.

Рис. 72. Схема образования поверхностных дефектов в резьбе при

накатывании

Рис. 73. Дефекты в резьбе. Влияние погрешностей шага и угла подъема рабочих витков на

образование поверхностных дефектов в резьбе изучали на восьми комплектах

роликов, основные геометрические размеры которых приведены в табл. 23. Резьбу

на образцах накатывали роликами либо одного комплекта, либо из разных

комплектов (табл. 24). При каждой установке роликов или после замены одного

из них проводили тщательную наладку станка. Оказалось, что в случаях, когда

резьбу накатывают в незаполненном контуре витков роликами одного комплекта,

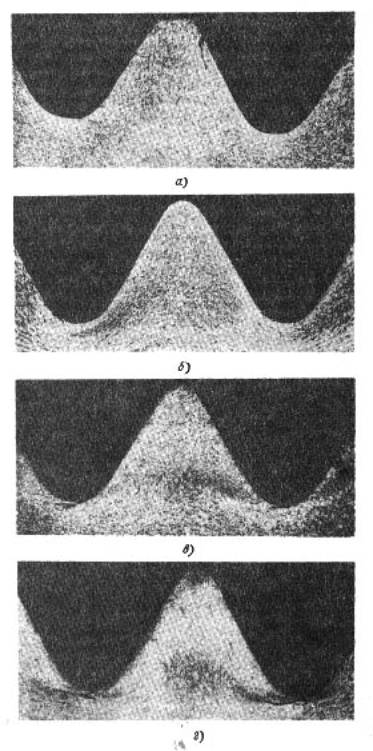

поверхностные дефекты резьбы отсутствуют. Если резьбу накатывают роликами,

которые имеют отличающиеся погрешности по углу подъема рабочих витков или

шагу, то, несмотря на высокую точность изготовления каждого из них и

независимо от степени заполнения контура витков инструмента, образуются

поверхностные дефекты в виде различных складок (рис. 75, 76). Это объясняется

тем (см. рис. 72), что на каждом цикле формирования профиля резьбы вершина

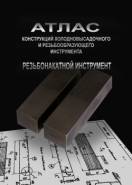

витка одного ролика смещается относительного другого. Из данных табл. 25 видно, что при накатывании резьбы в незаполненном

контуре рабочих витков инструментов с увеличением продолжительности процесса

или частоты вращения роликов число образцов с дефектами резьбы возрастает.

Это объясняется тем, что в реальных условиях накатывания даже при высокой

точности изготовления роликов и правильной наладке станка витки профилей

могут совпадать лишь на небольшой дуге ролика. Идеальное совпадение профилей

витков по всей окружности роликов получить практически невозможно из-за

различных ошибок, возникающих при изготовлении инструмента, или из-за неточности

станка. Поэтому с увеличением времени накатывания или частоты вращения

роликов вероятность образования дефектов возрастает (рис. 77, а). В результате накатывания резьбы в заполненном контуре

происходит течение поверхностных слоев металла в осевом направлении, что

приводит к прерыванию волокон и появлению поверхностных дефектов типа

наслоений в основании витков резьбы (рис. 77, б—г). Эти дефекты имеют

место и при устранении любых причин, вызывающих асимметричное деформирование

металла в процессе деформирования профиля резьбы. Таким образом, основными причинами образования поверхностных

дефектов резьбы, связанных с механикой процесса накатывания, являются несовпадение

путей прохождения рабочих витков инструментов по поверхности накатываемой

резьбы, нарушающее симметрию деформирования металла, и накатывание в

заполненном контуре рабочих витков инструмента, что приводит к осевому

смещению поверхностных слоев металла. Причины образования поверхностных дефектов резьбы, не

связанных с механикой процесса накатывания, целесообразнее выделить в особую

группу. Прежде всего, это повреждения резьбы, образующиеся при внешнем

воздействии в процессе изготовления. Эти дефекты образуются при выкрашивании

вершин витков резьбонакатных роликов. Мелкие выкрашивания заметно увеличивают

шероховатость поверхности впадин накатанной резьбы, крупные — образуют

поверхностные дефекты (чем больше выкрашиваний и чем они крупнее, тем больше

дефектов и тем они глубже). Механические повреждения возможны при попадании в зону

контакта заготовки и роликов различных твердых частиц (мелкая стружка,

абразивы, крупные частицы пыли и т. п.), которые могут находиться в СОЖ или

на поверхности заготовки, или инструмента. Царапины на вершинах резьбы могут

образовываться из-за грубой или мягкой поверхности поддерживающего ножа.

Деформация вершин резьбы может происходить, если поддерживающий нож опущен

слишком низко или диаметр заготовки меньше заданного размера. Поверхностные дефекты заготовки, хотя и в несколько измененном

виде (за счет деформирования металла в процессе накатывания), неизбежно

остаются в резьбе. Для предотвращения поверхностных дефектов в резьбе

необходимо обеспечить симметричное деформирование металла и исключить

механические повреждения резьбы при накатывании за счет: а) накатывания

резьбы в незаполненном контуре рабочих витков инструмента; б) минимального

числа циклов деформирования (числа оборотов заготовки за время накатывания);

в) правильной наладки рёзьбонакатного станка по совпадению шага витков инструментов

и по установке упора (или специального устройства), ограничивающего величину сближения инструментов и гарантирующего незаполнение контура

витков инструментов при максимальном диаметре заготовки; г) минимального

рассеяния размеров но шагу, углам подъема и профиля витков в каждом,

комплекте инструментов, независимо от точности изготовления каждого из них;

д) своевременного удаления загрязнений из СОЖ; в) накатывания резьбы на

заготовках без поверхностных дефектов.

Рис. 74. Дефекты в резьбе (l = 0,97): а – торцевое биение роликов 0,025 мм; б – торцевое биение

роликов 0,11 мм; несовпадение по шагу при наладке 0,1 мм.

Рис. 75.

Дефекты в резьбе: а, б - l <

1,0; Da = 13¢;

в - l < 1,0; Da = 20¢; г - l <

1,0; Da = 7¢ (Da - разность

углов подъема витков роликов)

Рис. 76.

Дефекты в резьбе: а - l <

1,0; DР = 0,07 мм; б - l <

1,0; DР = 0,07 мм; в - l <

1,0; DР = 0,04 мм; (DР -

разность витков роликов)

Рис. 77.

Дефекты в резьбе: а - t = 10 с, l =

0,99; б - t = 1 с, l = 1,01;

в - t = 2 с, l =

1,01; г - t = 3 с, l = 1,01 |

Справочник. Под ред. д-ра техн. наук проф. Г.А. Навроцкого. М., Машиностроение, 1973 – 496 с. Технологические

расчеты упругих элементов.

Автонормали.

Пружины. Содержание >> DIN

558 M

5 to M 36 hexagon head screws threaded up to the head Product grade C …>> таблица Fiat-ВАЗ 10139 Гайки

шестигранные с пояском для законтривания …>> ОСТ 37.001.015-85 Пружины клапанные автомобильных двигателей. Технические

требования. Методы контроля и правила приемки. Упаковка, транспортирование,

хранение …>> ОСТ 37.001.104-72 Болты с шестигранной головкой и зубчатым буртиком

самостопорящиеся. Конструкция и размеры …>> ОСТ 37.001.106-75 Болты с полукруглой головкой и

квадратным подголовником. Конструкция и размеры …>> ОСТ 37.001.109-72 Гайки шестигранные самостопорящиеся с нейлоновым кольцом.

Конструкция и размеры …>> ОСТ 37.001.110-72 Гайки шестигранные самостопорящиеся с

зубчатым буртиком. Конструкция и размеры …>> О причинах дефектов

при производстве крепежа. Широкое

многообразие дефектов металла и металлоизделий, возникающих при производстве крепежных

изделий, требует детального подхода к определению причин происхождения

дефектов и методов их идентификации. Для достоверного установления причин

образования дефекта часто необходимо использовать комплекс методов. Однако

основной причиной образования дефекта на металлоизделии однозначно является

технология производства металлопроката и его обработка. Большая часть

массового производства крепежных изделий изготавливается методами горячей,

полугорячей или холодной обработкой металлов давлением. Поэтому на эволюцию

существования дефекта металлургического происхождения или дефекта, возникшего

в процессе пластического формообразования, влияет история деформирования с

многовариантностью механических схем деформаций… Вопрос 73: Мы приобрели

резьбонакатной автомат для накатки резьбы под саморезы диаметром от ф2 до ф4

мм длинной до 40 мм. Подскажите пожалуйста к кому возможно обратиться для

приобретения плашек плоских резьбонакатных под саморез DIN 7982? Вопрос 72: Я занимаюсь снижением

стоимости металла под холодную высадку. Можете помочь в этом мероприятии? Проблема наша заключается в высоких переменных

затратах при холодной высадке, которые получаются, как я считаю, из-за

высоких цен на металл, поступаемого к нам на производство. Сейчас я ищу где

взять более дешевый металл. Можете помочь с информацией? Где поискать более

дешевый, подготовленный для высадки металл? Или какие варианты замены могут

быть? Вопрос 68: Если Вы имеете контакт

с фирмой YUTA Прошу выслать каталог с прайсом. Вопрос 66: Прошу Вас, сообщите

полный перечень таблиц Фиат Ваз на заклепки. ТУ

14-1-2527-90 Прокат

калиброванный и со специальной отделкой поверхности из углеродистой и

легированной стали Технические условия. (взамен ТУ 14-1-2527-78)…>> ТУ 14-1-4459-88 Сталь

горячекатаная (подкат) и калиброванная марок 12Г1Р, 30Г1Р, 35Г1Р. Опытная

партия. Технические условия …>> ТУ 14-1-4486-88 Сталь

горячекатаная (подкат), калиброванная и калиброванная со специальной отделкой

поверхности марок 06ХГР и 20Г2Р. Технические условия. (взамен ТУ

14-1-2810-79, ТУ-1-3599-83, ТУ 14-1-2811-79, ТУ 14-1-3312-81) …>> Миропольский

Ю.А., Токарев И.К., Фазлулин Э.М., Грипп Л.Б.

Одноударный

трехпозиционный высадочный автомат модели 13ВА-12. Паспорт. – 35 с. Миропольский

Ю.А., Мансуров И.З. Современные

тенденции развития технологии холодной объемной штамповки. М.: НИИмаш, 1979.

– 80 с. Вопросы технологии

маркировки резьбовых крепежных деталей. Уже более

100 лет определить, кто производитель и какими механическими и

эксплуатационными свойствами обладает крепежная деталь, позволяет маркировка.

В настоящее время маркировка на современных крепежных деталях включает в себя

клеймо (товарный знак) завода-изготовителя и класс прочности (или группы

материала). Изделия с левой резьбой

дополнительно маркируются знаком левой резьбы. По заказу, особенно для

специальных деталей, маркировка включает специальные знаки, характеризующие

особые свойства и применяемость детали. Знаки маркировки могут быть выпуклыми

или углубленными. Размеры знаков маркировки устанавливает завод-изготовитель… Необходимые условия

для организации производства автонормалей на машиностроительном предприятии. Современное

автомобилестроение является ведущей отраслью машиностроения промышленно

развитых стран, влияющей на процессы экономического и социального развития

общества. Широко применяемые в автомобилестроении крепежные изделия,

позволяют создавать высокоэффективные, прочные, надежные и долговечные

соединения. В настоящее время общая структура выпуска автонормалей в России

представляет собой мало организованное экономическое пространство, состоящее

из производителей метизов и автомобилей, объединенных в промышленные группы и

производители, действующие самостоятельно… Влияние

электроискрового легирования на стойкость холодноштамповочного инструмента. Инструмент,

применяемый для формообразования детали методами холодной объемной штамповки должен

обладать физико-механическими свойствами, позволяющие работать при высоких,

динамических ударных нагрузках и интенсивном пластическом трении. Повысить

стойкость рабочих элементов инструментальной оснастки и продлить их срок

службы можно двумя путями: за счет применения новых материалов с улучшенными

физико-механическими и эксплутационными свойствами и за счет улучшения

служебных характеристик инструментальной оснастки из традиционно применяемых

сталей. Эффективный способ улучшения служебных характеристик… Современные

технологические решения по подготовке поверхности подката взамен травления в

растворах. Подготовка металлических

поверхностей подката для последующих технологических операций, в большинстве

случаев, включает процесс очистки металла травлением в растворах и нанесение

покрытий химическим или гальваническим методами. К числу основных недостатков

указанной технологической подготовки поверхности необходимо отнести

во-первых, образование вредных испарений и расход дефицитных материалов в процессе очистки; во-вторых, на

установки требуются значительные производственные площади и большие затраты

времени на технологические операции… Краткий

обзор развития автоматизированного холодновысадочного производства. Гайки и

болты, как крепежные детали, получили широкое распространение с началом

промышленной революции, связанной с изобретением в 1765 году James Watt парового двигателя. Производители первых машин и

деталей для них поняли, что резьбовые соединения могут принципиально улучшить

конструкцию сложных механизмов, значительно облегчить сборку и повысить их

надежность… |

|

|

|

|

|

|

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление22-06-2010 |