|

авторский проект Напалкова Александра Валерьевича |

|

|

Схемы высадки головок

стержневых крепежных деталей До сих

пор неизвестно, когда произошло появление на Земле винта – прототипа

современных резьбовых крепежных деталей. Винты, датированные многими веками

до Рождества Христова, археологи находят и в Китае, и в Азии, и на

американском континенте. Причем по точности изготовления древнейшие изделия

порой превосходят более поздние образцы…

Вопросы технологии

маркировки резьбовых крепежных деталей Уже

более 100 лет определить, кто производитель и какими механическими и

эксплуатационными свойствами обладает крепежная деталь, позволяет маркировка…

Разделительные операции в

технологии холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества…

Проблемы

развития метизного производства для автомобильной промышленности России Необходимость

повышения качества и технического уровня крепежных деталей и пружин для

обеспечения потребностей автомобильной промышленности сегодня ни у кого не вызывает сомнений. На

автомобильных заводах понимают, что повышение конкурентоспособности

российских автомобилей и их качества, которого ждут все нынешние и

потенциальные автовладельцы, зависит (в том числе) от качества крепежа и

пружин…

Перспективы

внедрения прогрессивного крепежа в автомобильной промышленности России В

настоящее время на сборочных линиях и в цехах Волжского автомобильного завода

используется крепеж, разработанный и изготовленный по нормативной

документации, переданной с технологией FIAT–ВАЗ в середине 60-х годов

прошлого столетия… Прогрессивный

крепеж – источник снижения затрат на производство и эксплуатацию АТС Покупая

автомобиль, обычно принимают во внимание соотношение его качества и цены, не

упуская из внимания системы безопасности, длительность пробега без

регулировок и ремонта, эксплуатационные расходы. При этом едва ли кого-нибудь

интересует, какие крепежные детали использованы в сборке автомобиля… Технический контроль

качества автонормалей у производителя, дилера и потребителя Основная

прибыль от продажи автомобильных и автомоторных крепежных деталей зависит от

объемов спроса, заявленной цены, рекламы, ассортимента и товарного качества

продукции… Разделительные операции в

технологии холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества… Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые" достижения

техники, среди которых, безусловно, и автомобиль, были бы невозможны без

эволюции невзрачных железок - винтов, отверток, ключей. Более того,

инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень развития

общества, ведь готовое изделие - лишь их производное, порой скрывающее многие

секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство

смазочно-охлаждающих технологических сред, применяемых в металлообработке,

представляют собой смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда

80% всех СОЖ производилось на Украине, их номенклатура исчислялась единичными

марками, сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность

функционирования промышленного предприятия зависит не только… Качество

продукции относится к числу важнейших показателей рейтинга и

конкурентоспособности предприятия как на внутреннем, так и на внешнем рынках.

Повышение качества изделий в значительной мере определяется темпами

научно-технического прогресса, техническим уровнем предприятия, способами и

методами организации производства… Инструкция

по фосфатированию металла под холодную высадку Настоящая технологическая инструкция предусматривает

технологию подготовки поверхности металла к высадке деталей на отечественных

и импортных холодновысадочных автоматах. Технологический

процесс подготовки поверхности заключается в фосфатировании… По рекламным

материалам: FOERSTER: 100% вихретоковый контроль прутков и проволоки В

1937, исследуя магнитные свойства металлов, Фридрих Фёрстер обнаруживает

влияние магнитного поля земли на магнитную катушку контрольной установки. Он

начинает с разработки высоко чувствительных устройств измерения для магнитных

полей. В 1948 он создает свою собственную компанию и ищет способы

использовать результаты, которых он достиг в научной работе в

Кайзер-Вильгельм Институте… Устройства

для предотвращения самоотвинчивания в автомобильной промышленности должны

соответствовать высочайшим стандартам в вопросах фиксации резьбы. Резьбовой

фиксатор создает соединение граничных резьбовых плоскостей, сцепляющее

шероховатости их поверхностей, для предотвращения любых перемещений резьбовых

деталей. Таким образом, проблема решается там, где она возникает, а именно в

резьбе… Концерн Oy Ovako Ab - крупнейший производитель стали и особенно

стали для холодной высадки в Европе. В качестве сырья на Коверхарском металлургическом

заводе, плавка стали в кислородном конвертере, используются низкофосфористые

железорудные окатыши и отборный металлолом. В сочетании с технологией

непрерывной разливки стали и обработкой стали в печи-ковше, такое сырье

позволяет обеспечить однородный химический состав, необходимую внутреннюю

структуру, а также отличное качество поверхности заготовок… Закрытое акционерное

общество научно-производственное объединение «БелМаг» было основано 30

декабря 1996 года в металлургической столице России Магнитогорске,

расположенном у подножия Уральских гор на границе Европы и Азии. Стратегическая цель предприятия – выпуск

высококачественных автомобильных деталей и узлов… |

ЗАРОЖДЕНИЕ

И ФОРМИРОВАНИЕ ТЕХНИКИ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (с

древних времен до XV века) ТЕХНИКА ВОЛОЧЕНИЯ МЕТАЛЛОВ

металлов

давлением с древнейших времен до наших

дней Автор Ламан

Николай Константинович Формирование и развитие техники волочения металлов в

рассматриваемый период происходило под влиянием все возраставшего

потребления проволоки и проволочных изделии, широко

применявшихся в выделке разнообразных ювелирных изделий и предметов быта.

Производство ювелирных изделий, шитых золотом одежд получило

широкий размах особенно в рабовладельческий период. Ювелирные ремесла

потребляли огромное количество благородных металлов и их сплавов. Золотая и

серебряная проволока применялась также в качестве эквивалента стоимости в

торговле. Спрос на проволоку способствовал совершенствованию техники

волочильного производства. Археологические раскопки на территории Древнего Египта и

Месопотамии открыли богатейшие погребения V тыс. до н.э., где

найдены многочисленные проволочные изделия, проволочные браслеты, сосуды с

дужками из золотой проволоки и много других предметов. Наиболее древние образцы проволоки изготовлены либо

ковкой, либо разрезкой кованого листового металла. В Абидосе (Египет) найден

проволочный браслет, датируемый 3400 г. до н.э., состоящий из двух групп бусинок, соединенных прядью из свитых вместе золотых проволок и толстого волоса. Искусно отделанной проволоке придан

точно такой же диаметр (0,33 мм), какой был у волоса. На

использование в Древнем Египте волоченной проволоки указывают Г. Шефер, Е.

Фонтеней и Г. Меллер. Представляют интерес находки проволоки в пирамидах

Саккары (Египет, 2900 лет до н.э.), коллекции которой хранятся в Берлинском

музее. Значительное распространение получили у древних народов

тканые и шитые золотом одежды. Особенность этого вида искусства заключается в

умении изготовлять тончайшие нити проволоки, которые с основой материала

образуют эластичную и красивую ткань. По имеющимся данным, в Египте уже в

начале III тыс. до н.э. (2755—2733 гг.) выковывали золотые нити для

тканей, а во II тыс. до н.э. (1587—1518 гг.) изготовляли серебряные нити. Уже в первой половине 111 тыс. до н.э. металлообработка,

особенно ювелирное дело, достигли высокого уровня в Месопотамии, о чем

свидетельствует погребальный инвентарь царских гробниц шумерского города Ур.

Широкое развитие здесь получила обработка золота и серебра. Особый интерес

представляет известное погребение царицы Шубад (XXVI-XXV вв. до

н.э.). Ее одежда была покрыта богатыми украшениями из золота, ляпис-лазури,

сердолика. Массивный головной убор состоял из диадемы, венка из золотых

листьев, золотых колец и трех золотых цветков. В диадеме использована тонкая

золотая проволока диаметром 0,25-0,30 мм, свитая в спираль диаметром около

2,38 мм. Считают, что проволока изготовлена волочением. В Уре найдены также сканные (филигранные) изделия,

датированные III тыс. до н.э. Сущность сканного производства состоит в том, что

из тонкой золотой, серебряной или медной проволоки круглого или

четырехугольного сечения (нарезанной из тонких листов или волоченной)

выполняются ажурные или напаянные на металлический фон узоры. Для большей

красоты проволока предварительно скручивается в две или три нити и

сплющивается. На территории России найдены образцы проволочных изделий,

относящихся ко II и I тыс. до н.э. Богатейшие погребения середины II тыс. до н.э. открыты

в Закавказье. В Грузии (Триалети) среди ювелирных изделий встречаются предметы

сканной работы, например золотой кубок, отделанный сердоликом и бирюзой и

покрытый узорами из зерни и скани. Ремесленники-ювелиры

северного Причерноморья (Крым), Приднепровья,

Поволжья, районов Урала в совершенстве владели искусством волочения металлов,

о чем свидетельствуют археологические находки проволоки и проволочных изделий

IV в. до н.э. — IV в. н.э. На Европейском континенте ранние

очаги металлообработки существовали в древней Греции и Италии.

Археологические раскопки древнегреческого города Микены показали, что грекам

в VIII в. до н.э. была известна

техника производства проволоки волочением. Наряду с ювелирными изделиями

древние греки и римляне выделывали также тканые и шитые золотом одежды и покрывала.

Интересные сведения, свидетельствующие о распространении проволочных изделий

в Древней Греции мы находим у Гомера, описавшего, в частности, обычаи богатых

граждан Волоченая проволока применялась не только для украшений и предметов роскоши. Представляют интерес находки совершенно новой для того времени проволочной продукции — проволочных тросов. Два из известных нам ранних образцов бронзовых тросов относятся к VIII и V вв. до н.э. Первый найден в Ниневии (Ассирия), второй в Помпее, разрушенной при извержении Везувия в 79 г. Трос из Помпеи, диаметром около 25 мм, состоит из трех стренг, каждая из которых скручена из 15 проволок. Длина троса около 4,6 м. Установлено, что в IV в. до н.э. с проволочными тросами были знакомы китайские ремесленники. Появление проволочных тросов свидетельствует о расширении сферы потребления проволоки, т.е. об использовании ее и в технике. По всей вероятности, тросы применялись в строительных работах для поднятия или перемещения тяжестей. Высокий

уровень металлообработки в Греции и Римской империи оказал влияние на

соседние страны Западной Европы. В первых веках нашей эры в Западной Европе,

вступившей на путь феодального развития, образовались новые районы

высокоразвитого металлообрабатывающего и ювелирного производства. Установлено,

что наиболее ранние образцы проволоки изготовлены ковкой. Как правило,

поверхность такой проволоки неровная, форма и площадь ее поперечного сечения

по длине неодинаковая. Существовало два основных способа получения кованой

проволоки. При первом способе слиток или кусок металла расковывался молотком

в пруток заданной толщины и профиля. При втором способе из слитка или куска

металла ковкой получали лист, затем разрезали его на квадратные полоски, края

которых округляли ударами молотка. Существовал также способ, похожий на второй,

с той лишь разницей, что разрезка листа производилась не прямолинейно, а

циркулярно. При циркулярной резке получались длинные куски проволоки — в этом

ее преимущество. Примером практического применения циркулярной резки металла,

вероятно, могут служить полоски из золота длиной более 1,5 м, найденные в

одной из гробниц Ура. Попытки облегчить кропотливый и тяжелый труд, желание

производить более изящную и тонкую проволоку привели к тому, что постепенно

(к IV тыс. до н.э.) был

выработан новый способ обработки проволоки. Для сглаживания неровностей, калибрования и уплотнения проволоки,

ее стали проталкивать через отверстия в твердых материалах. Образцы такой

проволоки из золота, датируемые IV тыс. до н.э., найдены в Египте. В последствии

эта операция полирования и выравнивания поверхности проволоки развивалась в

волочение. Считают, что в самом примитивном виде способ волочения начали

применять в древнейший период (еще до появления металлических орудий) для

отделки стержней дротиков и гарпунов. Стержни изготовляли из сырого дерева и

затем калибровали протаскиванием (волочением) через костяные выпрямители.

Еще и в настоящее время североамериканские эскимосы и индийские племена

пользуются подобными выпрямителями для протяжки сырого деревянного стержня

стрелы, чтобы придать ему при высыхании максимальную прямизну Раскопки

погребений в Египте периода Среднего царства (2800—2500 гг. до н.э.)

подтверждают, что техника выпрямления деревянных прутков была известна в

древности. Обнаружена роспись, изображающая двух ремесленников, занятых

выпрямлением прутков из дерева.

Можно

предположить, что в дальнейшем аналогичное калибрование стали применять и к

кованым пруткам из цветных металлов, используя деревянные калибры. В

результате такой протяжки можно было сделать поверхность прутка гладкой и

полированной. Подобные калибры изготовляли, вероятно, из твердых деревянных

досок путем выжигания в них конических отверстий. Если дерево было твердым и

отверстие калибра несколько меньшим, чем диаметр прутка, то пруток,

неоднократно протянутый через отверстие, делался тоньше, удлиняясь. Таким

образом происходило волочение. Дерево, обладающее низкой стойкостью на

истирание, впоследствии было заменено другими, более прочными материалами,

например кремнем. Так, во многих странах мира найдены камни с просверленными

коническими отверстиями. Очевидно, кремневые калибры употреблялись с давних

времен, так как искусство сверления отверстий в камнях при помощи песка и

воды — изобретение неолитического периода. Древние

мастера умели высверливать в камнях отверстия не только больших, но и малых

диаметров. Сверление производилось смычковой дрелью, хорошо известной

египетским ремесленникам. Способ сверления с помощью лучковой дрели изображен

в ряде гробниц, относящихся к 1580-1350 гг. до н.э. Абразивным

материалом при сверлении служили кварцевый песок, толченый кремень и другие

порошкообразные материалы. Конические отверстия, похожие на

"глазок" волоки, могли просверливать либо медным, либо каменным

острием при помощи абразивного материала. Вероятно, таким методом просверлены

отверстия в каменной волоке II тыс. до н.э., найденной на территории Грузии в

Наохваму. Волочильный камень из Наохваму — одна из известных нам находок

волочильного инструмента древнего периода. Волока представляет собой плоский

камень из яшмы с несколькими отверстиями.

Внутренняя форма отверстия напоминает современный глазок для волочения

проволоки — два перевернутых усеченных конуса. Два больших отверстия на

камне, расположенные по диагонали, служили, очевидно, для закрепления

каменной волоки перед протягиванием проволоки. Огромным шагом вперед в развитии техники волочения было

использование более эффективного железного (стального) волочильного

инструмента. Наиболее древними экспонатами могут служить две металлические

волочильные доски, найденные в одном из финикийских поселении, возраст

которых насчитывает 2000 лет. Приведенные сведения о железных волоках,

вероятно, не исключают более раннего применения железа для изготовления

волочильного инструмента. По

сравнению с каменной, железная волока имеет значительные преимущества: можно

повысить ее твердость и прочность на истирание, подвергнув металл

механическому упрочнению наклепом. Трудоемкую операцию сверления отверстия

можно заменить двухоперационнй обработкой: пробивкой отверстия в горячем

состоянии с последующей менее трудоемкой работой — выравниванием отверстия

рассверливанием и полировкой (шлифовкой). Кроме того, разработавшееся

волочильное отверстие железной волоки легко подправить до первоначального

диаметра неоднократной холодной налепкой вокруг контура глазка. Наиболее

простое приспособление для протяжки проволоки состояло из волоки, которую

прикрепляли к опоре, и инструмента (клещей) для захватывания заостренного

конца проволоки. Простейший способ ручного волочения сохранился до

последнего времени у одного из негритянских племен Танганьики, описанный О.

Доннером. Приспособление состоит из врытого в землю столбика высотой 600 мм и

диаметром 70 мм. В верхней части столбика сделаны вертикальный вырез и

глубокая выемка для волоки. Высота волоки 8 мм. Можно предположить, что

подобные приспособления для волочения проволоки применялись у народов Африки

и в древности. Крепление волок при ручном волочении не ограничивалось

приведенными выше способами. Об этом говорят находки во Франции нескольких

железных волок III—V вв., заостренных с одного конца, что давали возможность

прочно забивать их в пень или в

другую деревянную опору. Одним из наиболее ранних письменных источников, указывающих на волочильный

инструмент, является латинская

рукопись, написанная в X в. немецким монахом из Паденборна Теофилом,

под названием "Книга разных искусств". В ней говорится о волоках,

как об инструментах, встречающихся в любой хорошо оборудованной мастерской.

По описанию, волоки представляют собой пластины шириной в два или три пальца,

снабженные тремя или четырьмя рядами отверстий, через которые протягивается

проволока. Изготовление волочильных досок было сложным и требовало больших навыков в металлообработке. Вероятно, их производство было не под силу ремесленнику-волочильщику. Заготовку для волочильной доски нужных размеров и с определенными качествами металла мог изготовить лишь кузнец, обладающий необходимыми знаниями в выплавке и обработке железа. Пробивку отверстий определенных размеров и формы мог делать и волочильщик. До сих пор нет точных сведений о составе металла волочильного инструмента. В сообщениях археологов волочильные доски обычно называются железными, хотя сразу же делаются предположения о возможности цементации железа или применении для их изготовления стали. На это указывает широкое использование разнообразных железных цементированных и стальных инструментов кузнецами и ювелирами X в. Теофил, упомянувший о волочильных досках, ничего не говорит об их материале. Вероятно, те предметы или та техника, которая считалась новой, описана им детально, но о волочильных досках, применение которых восходит к более раннему периоду, он счел необходимым лишь упомянуть. Подробные сведения Теофила о технике изготовления стальных изделий, служаших для резания стекла, камня, описание способов изготовления больших и малых стальных напильников и режимов закалки стали дают основание утверждать, что волочильный инструмент в тот период изготовлялся из стали. Приведенные данные показывают, что уровень техники

изготовления инструмента, например в X в., мог обеспечить

волочильное производство качественными стальными досками, пригодными для

волочения не только цветных и благородных металлов, но и железа. Теофил

упоминает о золотой, серебряной, медной, свинцово-оловянной (2/3 олова и 1/2

свинца) и железной проволоке. Золотая проволока применялась в ювелирном

деле, а медная и серебряная шла на изготовление цепей для кадил. Медной и

латунной проволокой украшали оснастку лошадей, ею соединяли кожаные переплеты

книг. Проволока использовалась для заклепок, гвоздей и замков. Кроме того, из

латунной тонкой проволоки делали щетки для полирования позолоченных поверхностей.

Описывая производство медных органных труб и волосяных щеток, Теофил

упоминает также о железной проволоке, необходимой при их изготовлении. В Х—ХIII вв. волочение проволоки было важной отраслью

металлообрабатывающего производства в Западной Европе. Здесь в это время

создаются цеховые объединения волочильщиков проволоки. Продукция этих цехов

— медная, бронзовая и железная. Проволока шла для изготовления предметов

быта: иголок, булавок, заклепок, гвоздей, кардных щеток и т.п. Технику волочения проволоки широко применяли ремесленники

Древней Руси. К IX—X вв. относятся интереснейшие материалы

по истории ювелирного дела в Киевской Руси. Из золота и серебра русские

мастера изготовляли золотошвейные нити, а также проволоку из цветных

металлов. Из толстой волоченой проволоки (диаметром 2—3 мм) делали браслеты, гривны

(швейные обручи), различные украшения. Чаще всего употреблялась свитая

проволока, сложенная в три—четыре раза. Длина проволоки для изготовления

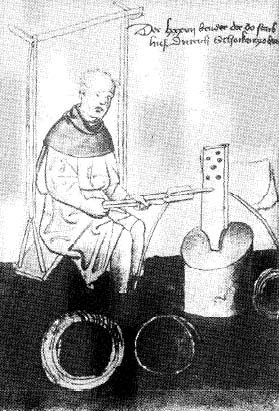

одного браслета доходила до 1,5 м. В простейших волочильных приспособлениях далекого прошлого усилие волочения передавалось непосредственно мускулами рук человека. В последствии этот способ был несколько усовершенствован благодаря применению так называемого волочильного приспособления с качающимся сиденьем. До нас дошло старинное изображение такого

волочильного устройства, датированное 1418 г. Мастер сидел на доске,

подвешенной на двух канатах. Устройство напоминало качели. Волочильная доска

забивалась в пень, клещи привязывались к поясу мастера, который при

наклонении вперед захватывал клещами заостренный конец проволоки, продетый в

волочильное отверстие, а затем, упираясь ногами в пень, откачивался назад.

За одно отклонение протягивался кусок проволоки длиной около 0,3 м. Повторяя

подобные движения несколько раз, волочильщик протягивал весь отрезок проволоки.

Таким же образом проволока пропускалась через меньшие отверстия, пока не

доводилась до требуемой тонкости.

В 1435 г. приспособления с качающимся сиденьем применялись

в Ковентри (Англия) для перетяжки грубой проволоки, полученной с рычажно-клещевого

станка, в проволоку средней толщины. Мастер, работающий на приспособлении с

качающимся сиденьем, назывался "поясник" ("girdle-man" от girdle - пояс, за который были привязаны клещи). По всей вероятности, волочильные

приспособления с качающимся сиденьем применялись мастерами-волочильщиками

европейских стран и в более ранний период. Они позволяли волочильщику с

меньшей опасностью и с некоторым удобством изготовлять проволоку, освободив

мышцы рук от тяжелой физической работы и передав усилие волочения на более

сильные мышцы ног. Этот способ дал возможность изготовлять проволоку

сравнительно крупных диаметров из кованых или резаных заготовок. Развитие производства железной проволоки способствовало распространению новых устройств - рычажно-клещевых станков, позволивших протягивать вручную более толстые кованые заготовки.

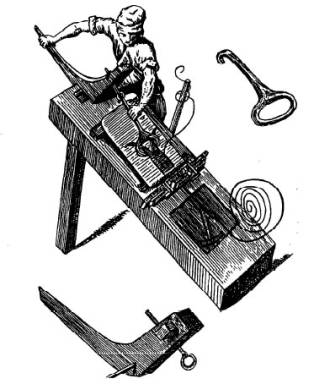

Ручной

рычажно-клещевой станок представлял собой наклонный деревянный стол к

которому крепилась волочильная доска. Перед ней на металлической плите

располагались клещи, соединенные с малым плечом рычага. Свободное плечо

рычага служило рукояткой, на которую волочильщик действовал мускульной силой

и собственным весом, отчего малое плечо отклонялось, увлекая за собой клещи с

проволокой. По окончании рабочего хода проволока освобождалась от клещей,

которые по наклонной плоскости под действием собственного веса скользили по

плите в исходное положение к волочильной доске. Рычаг, связанный с клещами,

устанавливался в первоначальное положение. Для увеличения выигрыша в силе

длина свободного плеча рычага делалась больше длины плеча,

связанного с клещами. Рабочий ход (или длина протяжки) составлял всего 7—10

см. Частые захваты проволоки клещами оставляли на ней многочисленные вмятины

в виде надкусов, сильно снижавших качество проволоки. Крупный шаг вперед в технике волочения был сделан в

результате создания волочильных устройств с вращательным движением тягового

устройства. Появление первых волочильных станков с вращательным

движением рабочего механизма зарубежные историки относят к XIV в. и связывают их изобретение с именем

Рудольфа (Германия). Однако как показали исследования российских ученых,

волочение проволоки на аналогичных станках было известно значительно раньше.

Мастера-ювелиры Киевской Руси еще в X в. применяли для волочения толстой проволоки

из цветных металлов специальное устройство — волочильную скамью, позволившую

получать длинные отрезки медной проволоки. Пока не найдено изображение

волочильной скамьи рассматриваемого периода. Но ее устройство, вероятно, не

слишком отличалось от дошедших до нас рисунков более позднего времени.

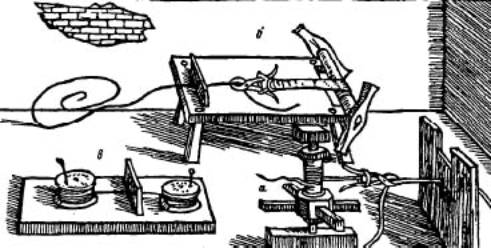

Волочильная скамья, состоящая из ворота и клещей, изображена в немецкой

гербовой книге 1466 г. (герб Леонарда Шнитцера), а также в книге В.

Бирингуччо 1540 г. На одном конце такой скамьи находилась волока, а на

другой деревянный ворот с ремнем или веревкой. К ремню через кольцо

прикреплялись клещи, которыми захватывался конец заготовки. При вращении ворота ремень наматывался на его

вал (барабан), увлекая за собой клещи с протягиваемой проволокой. В "Пиротехнике" В. Бирингуччо, в главе,

посвященной изготовлению золотой и серебряной проволоки, волочильная скамья,

названная "горизонтальным воротом" изображена с двумя другими

волочильными устройствами: "вертикальным воротом" и

тонковолочильным станком. По описанию В. Бирингуччо на волочильной скамье и

вертикальном вороте протягивалась наиболее толстая

проволока. При этом, заготовкой служили "слитки металла, которым перед

волочением ковкой придавали форму "грубой проволоки", диаметром от

10 до 20 мм. Иногда в волочении применяли нарезанные из листов заготовки

квадратного сечения. Тонковолочильный станок представлял собой стол, на

котором крепили две вертикальные оси с насаженными на них катушками или

дисками, снабженными рукоятками. Между катушками в специальном

волокодержателе помещалась волочильная доска. В процессе работы проволока,

проходя через самое большое волочильное отверстие доски утонялась и

наматывалась на первую катушку.

Неизвестно, когда впервые стали применять ручное волочение

проволоки на катушки. Одно из наиболее ранних изображений процесса волочения

тонкой проволоки на катушки относится к 1527 г. Многие исследователи датируют

появление способа волочения проволоки на катушки XIV в. Однако имеется

ряд косвенных доказательств того, что этот вид техники появился гораздо

раньше. Характерная

для рассматриваемого периода техника волочения, основанная на применении

мускульной силы человека, использовалась в производственных процессах в

различных сочетаниях. Наиболее грубые и толстые сорта проволоки волочили на

механических устройствах, позволяющих максимально облегчить тяжелый

физический труд человека. При волочении золота, серебра, меди и их сплавов,

обладающих достаточно высокой пластичностью, использовали технологические

схемы, включающие следующее оборудование: 1) приспособление с качающимся

сиденьем — волочильную скамью — тонковолочильный станок; 2) волочильную

скамью — тонковолочильный станок; 3) воротные клещи — волочильную скамью —

тонковолочильный станок. Волочение железной проволоки также базировалось на

использовании разнообразных волочильных станков и устройств. Принципиальные

варианты технологических схем, составляющее оборудование и

последовательность его применения в производственном процессе: 1)

рычажно-клещевой станок — приспособление с качающимся сиденьем — волочильная

скамья — тонковолочильный станок; 2) приспособление с качающимся сиденьем —

волочильная скамья — тонковолочильный станок. Могли быть и другие

технологические схемы, определяемые спецификой и условиями производства. С

середины XIV в. в

западноевропейском проволочном производстве наметились крупные качественные

сдвиги, связанные с использованием для привода волочильных станков

вододействующих энергетических установок и механизацией наиболее трудоемких технологических

операций. Однако в условиях феодального способа производства процесс

технического совершенствования шел медленно и коснулся лишь единичных

предприятий. Глубокие преобразования в технике волочения металлов произошли

позже в период развития и становления мануфактур. ДАЛЕЕ >> |

Бернштейн

М.Л. Структура Деформированных металлов. – М.: Металлургия, 1977. – 431 с.

Главы из книги

И. Биллигман «ВЫСАДКА И ДРУГИЕ МЕТОДЫ ОБЪЕМНОЙ ШТАМПОВКИ» Значение инструмента

весьма возросло в связи с развитием методов штамповки, развитием

пресс-автоматов, а также в связи с расширением области применения штамповки.

Высокую производительность…

Главы из

книги Петриков В.Г., Власов А.П. «ПРОГРЕССИВНЫЕ КРЕПЕЖНЫЕ ИЗДЕЛИЯ» Накатывание резьбы предоставляет

широкие возможности для изменения и создания благоприятной структуры металла

стержня и качества поверхности резьбы, так как позволяет формировать…

Главы из

монографии Губкин С.И. «ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ МЕТАЛЛОВ» ГЛАВА 1. Часть 4. Упрочнение (Наклеп) Интенсивность увеличения сопротивления деформированию с

увеличением степени деформации отображает эффект наклепа. Интенсивность

наклепа зависит от особенностей пластического процесса при данных условиях

деформации…

Главы из книги

Ч. Уик «ОБРАБОТКА МЕТАЛЛОВ БЕЗ СНЯТИЯ СТРУЖКИ» Выражение «обработка

металла без снятия стружки» все чаще служит общим названием новых методов

холодного деформирования металла для получения готовых изделий… Изготовление крепежных изделий

методом холодной высадки и выдавливания в различных отраслях промышленности

из года в год заметно увеличивается… Одним из направлений

технического прогресса в автомобильной промышленности, в значительной степени

определяющей уровень производительности труда… Углеродистые и легированные

стали, применяемые для холодной высадки, относятся к феррито-перлитному

классу. При поставке подкат обычно имеет структуру: феррит + пластинчатый

перлит. При такой структуре заполняемость полостей матрицы и пуансона ухудшена

из-за низкой штампуемости стали. Лучшей пластичностью обладает… Из публикации

Полозов Ю.А., Грушовенко А.Е. «Маркировка в автопроме: время диктует свои

законы» Традиционное маркирование

используется в современных производствах с разными целями. Так, личные клейма

рабочих указывают на исполнителя детали, штампами ОТК отмечают годные

изделия, прошедшие испытания… Из публикации

Фредерик Е. Грейвс «БОЛТЫ и ГАЙКИ» Способ механического соединения,

представляющий собой комбинацию двух элементов - болта и гайки, имеет, как

нам кажется, древнее происхождение и достиг на сегодняшний день полного

совершенства. В действительности же болты и гайки с винтовой нарезкой

появились лишь где-то в середине XV в… Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые"

достижения техники, среди которых, безусловно, и автомобиль, были бы

невозможны без эволюции невзрачных железок - винтов, отверток, ключей. Более

того, инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень

развития общества, ведь готовое изделие - лишь их производное, порой скрывающее

многие секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство смазочно-охлаждающих

технологических сред, применяемых в металлообработке, представляют собой

смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда 80% всех СОЖ

производилось на Украине, их номенклатура исчислялась единичными марками,

сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность

функционирования промышленного предприятия зависит не только… Залечивание

дефектов в металлах. Лариков Л.Н. Киев: Наук. думка, 1980. – 280 с. Иванова В.С.,

Терентьев В.Ф. Природа усталости металла. – М.: Металлургия, 1975. – 456 с. Горошкин

А.К. Приспособления для металлорежущих станков. М.: МАШГИЗ, 1947. – 260 с. BÖHLER. Рекламные материалы по инструментальным сталям Böhler UDDEHOLM AG. Аustria. 2004. - 680 с. |

|

|

|

|

|

|

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

новости :: рейтинг производителей

метизов :: проекты ::

рукописи ::

журналы :: наука :: технологии :: оборудование :: производство |

|

|

|

|

|

Научно

- Техническая Библиотека Напалкова Александра Валерьевича :: Эксклюзивные

публикации :: Инженерные

программы Болты

:: Гайки :: Детали :: Металл

:: таблицы Fiat-ВАЗ :: ОСТы серии

37.001… :: ГОСТы

:: DIN 3220 Fiat-ВАЗ деталей –

Электронная таблица (315 kb)

:: ИЗБРАННОЕ из RUnet по

метизам :: Wold Fasteners 10

ведущих мировых производителей автомобилей :: Крупнейшие

дилеры метизов :: Крупнейшие

дилеры автокрепежа Реклама:

Крепеж, пружины, автонормали – Шаблоны Создай

свой ОСТРОВ СОКРОВИЩ !!! (новый

формат) |

|

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление15-08-2008 |