|

авторский проект Напалкова Александра Валерьевича |

|

|

Схемы высадки головок

стержневых крепежных деталей До

сих пор неизвестно, когда произошло появление на Земле винта – прототипа

современных резьбовых крепежных деталей. Винты, датированные многими веками

до Рождества Христова, археологи находят и в Китае, и в Азии, и на

американском континенте. Причем по точности изготовления древнейшие изделия

порой превосходят более поздние образцы…

Вопросы технологии

маркировки резьбовых крепежных деталей Уже

более 100 лет определить, кто производитель и какими механическими и

эксплуатационными свойствами обладает крепежная деталь, позволяет маркировка…

Разделительные операции в

технологии холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества…

Проблемы

развития метизного производства для автомобильной промышленности России Необходимость

повышения качества и технического уровня крепежных деталей и пружин для

обеспечения потребностей автомобильной промышленности сегодня ни у кого не вызывает сомнений. На

автомобильных заводах понимают, что повышение конкурентоспособности

российских автомобилей и их качества, которого ждут все нынешние и

потенциальные автовладельцы, зависит (в том числе) от качества крепежа и

пружин…

Перспективы

внедрения прогрессивного крепежа в автомобильной промышленности России В настоящее

время на сборочных линиях и в цехах Волжского автомобильного завода

используется крепеж, разработанный и изготовленный по нормативной

документации, переданной с технологией FIAT–ВАЗ в середине 60-х годов

прошлого столетия… Прогрессивный

крепеж – источник снижения затрат на производство и эксплуатацию АТС Покупая

автомобиль, обычно принимают во внимание соотношение его качества и цены, не

упуская из внимания системы безопасности, длительность пробега без

регулировок и ремонта, эксплуатационные расходы. При этом едва ли кого-нибудь

интересует, какие крепежные детали использованы в сборке автомобиля… Технический контроль качества

автонормалей у производителя, дилера и потребителя Основная

прибыль от продажи автомобильных и автомоторных крепежных деталей зависит от

объемов спроса, заявленной цены, рекламы, ассортимента и товарного качества

продукции… Разделительные операции в

технологии холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества… Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые"

достижения техники, среди которых, безусловно, и автомобиль, были бы

невозможны без эволюции невзрачных железок - винтов, отверток, ключей. Более

того, инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень

развития общества, ведь готовое изделие - лишь их производное, порой

скрывающее многие секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство

смазочно-охлаждающих технологических сред, применяемых в металлообработке,

представляют собой смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда 80%

всех СОЖ производилось на Украине, их номенклатура исчислялась единичными

марками, сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность функционирования

промышленного предприятия зависит не только… Качество

продукции относится к числу важнейших показателей рейтинга и

конкурентоспособности предприятия как на внутреннем, так и на внешнем рынках.

Повышение качества изделий в значительной мере определяется темпами

научно-технического прогресса, техническим уровнем предприятия, способами и

методами организации производства… Инструкция

по фосфатированию металла под холодную высадку Настоящая технологическая инструкция предусматривает

технологию подготовки поверхности металла к высадке деталей на отечественных

и импортных холодновысадочных автоматах. Технологический

процесс подготовки поверхности заключается в фосфатировании… По рекламным

материалам: FOERSTER: 100% вихретоковый контроль прутков и проволоки В

1937, исследуя магнитные свойства металлов, Фридрих Фёрстер обнаруживает

влияние магнитного поля земли на магнитную катушку контрольной установки. Он

начинает с разработки высоко чувствительных устройств измерения для магнитных

полей. В 1948 он создает свою собственную компанию и ищет способы

использовать результаты, которых он достиг в научной работе в Кайзер-Вильгельм

Институте… Устройства

для предотвращения самоотвинчивания в автомобильной промышленности должны

соответствовать высочайшим стандартам в вопросах фиксации резьбы. Резьбовой

фиксатор создает соединение граничных резьбовых плоскостей, сцепляющее

шероховатости их поверхностей, для предотвращения любых перемещений резьбовых

деталей. Таким образом, проблема решается там, где она возникает, а именно в

резьбе… Концерн Oy Ovako Ab - крупнейший производитель стали и особенно

стали для холодной высадки в Европе. В качестве сырья на Коверхарском металлургическом

заводе, плавка стали в кислородном конвертере, используются низкофосфористые

железорудные окатыши и отборный металлолом. В сочетании с технологией

непрерывной разливки стали и обработкой стали в печи-ковше, такое сырье

позволяет обеспечить однородный химический состав, необходимую внутреннюю

структуру, а также отличное качество поверхности заготовок… Закрытое акционерное

общество научно-производственное объединение «БелМаг» было основано 30

декабря 1996 года в металлургической столице России Магнитогорске,

расположенном у подножия Уральских гор на границе Европы и Азии. Стратегическая цель предприятия – выпуск

высококачественных автомобильных деталей и узлов… |

РАЗВИТИЕ

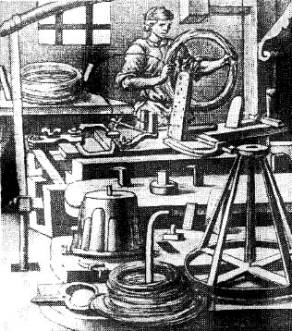

ТЕХНИКИ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ В ПЕРИОД МАНУФАКТУРНОГО ПРОИЗВОДСТВА (XV век — конец XVIII века) СОВЕРШЕНСТВОВАНИЕ

ТЕХНИКИ ВОЛОЧИЛЬНОГО ПРОИЗВОДСТВА НА ОСНОВЕ ВОДОДЕЙСТВУЮЩЕГО

ПРИВОДА

металлов

давлением с древнейших времен до наших

дней Автор Ламан

Николай Константинович Обработка

металлов волочением была одним из трудоемких производств, к механизации которого

на основе вододействующего привода обратились средневековые металлурги и

создатели новых машин. Применение гидравлического двигателя для волочения

металлов датируется первой половиной XIV века и связывается

с именем Рудольфа (Германия). Изобретение заключалось в передаче энергии

воды посредством гидравлического колеса на рычажно-клещевой механизм

волочильного устройства через систему массивных кулаков, насаженных на

деревянном валу. При вращении вала кулаки нажимали на конец рычага, к которому

прикреплялись клещи. За время от начала соприкосновения кулака с рычагом и

до схода с рычага этого кулака происходило волочение проволоки, а пока

следующий кулак не входил в соприкосновение с рычагом, надо было разжать

клещи (вручную), подвести их к волочильной доске и опять захватить ими

проволоку. Несмотря на огромные преимущества рычажно-клещевых волочильных

станов перед ручным волочением, внедрение их в производство шло медленно.

Даже в Германии - родине вододействующих станов они начали применяться более

широко лишь с XV веке. Более подробные сведения о волочении проволоки на

рычажно-клещевых вододействующих станах относятся к XVII—XVIII вв. - периоду их массового распространения в проволочном

производстве большинства европейских стран — Германии, Франции, Англии,

России, Швеции и др. Большое значение имело изобретение автоматического захвата

проволоки при волочении. Рычажно-клещевой вододействующий стан с

автоматическим захватом проволоки изобразил в 1698 г. Вейгел (Германия).

Захват осуществлялся при помощи пружины, соединенной с рычагом, приводящим в

движение волочильные клещи. Этот способ самозахвата проволоки посредством

пружины и наклонного стола практиковался на предприятиях Западной Европы и в

течение XVIII в.

На русских проволочных фабриках

применялась почти такая же система самозахвата проволоки, в частности на

построенной в 1724 г. проволочной фабрике Екатеринбургского завода. Разжим и

движение клещей после рабочего хода

осуществлялись силой пружины. Тяга имела шарнирное сцепление с клещами,

благодаря чему осуществлялось принудительное движение клещей как во время

волочения (рабочий ход), так и при подводе их к волочильной доске (холостой

ход) . Клещи передвигались по салазкам, которые устанавливались на слегка наклонном

к волочильной доске основании. Всего на Екатеринбургской фабрике работало 10

клещевых станов, с помощью которых производилось 400 пудов проволоки шести

номеров.

Введение

автоматического захвата проволоки явилось одним из существенных усовершенствований в конструкции рычажно-клещевых

станов, резко повысивших их производительность. На развитие волочильных станов большое влияние оказала

соответствующая мануфактурному способу производства организация труда,

основанная на пооперационном разделении основных процессов, существовало разделение

труда в грубом волочении проволоки, приведшее к специализации рычажно-клещевых станов и обусловившее их наиболее рациональное

конструирование с учетом особенностей производства. Уже в ХVI—ХVII вв. рычажно-клещевые станы различались по

мощности и размерам клещей. Например, в Зауэрланде (Германия) в зависимости

от диаметра протягиваемой проволоки существовали три размера клещей: первые

клещи предназначались для волочения самой толстой проволоки, затем следовали

вторые, с помощью которых изготовлялась проволока средней толщины, и третьи

клещи, предназначенные для волочения более тонкой проволоки. На некоторых заводах технология была несколько иной. Так, в Альтене (Германия) применяли два вида рычажных вододействующих станов, различающихся по весу и размерам клещей: грубого и среднего волочения. При грубом волочении кованная заготовка, диаметром 10—12 мм и длиной 3 м вытягивалась в проволоку диаметром около 5 мм и передавалась затем на вторые, более легкие клещи. На этих клещах при несколько увеличенной скорости волочения размер ее диаметра доводили до 1,8—2,2 мм. Последующую обработку производили на вододействующих волочильных барабанах. Аналогичная

организация работы была и в отечественном волочильном производстве. В списке

инструментов уже упомянутой Екатеринбургской проволочной фабрики, которые

«надлежит мастеру всегда иметь», упоминается 27 комплектов клещей разных рук

больших и малых. В зависимости от

передаваемой нагрузки станы конструировали большей или меньшей мощности. При

этом длину рабочего хода клещей обычно увеличивали с уменьшением диаметра

протягиваемой проволоки. Так на французских заводах работали волочильные

станы, характеризующиеся следующей длиной рабочих ходов: первые клеши — 5 см;

вторые клещи — 10 см; третьи клещи — 13 см. Максимальная длина рабочего хода

клещей рычажных станов не превышала 45—40 см. Число рабочих ходов стана в

единицу времени зависело от скорости водяного колеса и количества кулаков (в

одном венце) на валу. Оно увеличивалось по мере уменьшения диаметра

проволоки. Первые и вторые клещи обычно приводились в движение тремя, в то

время как последующие четырьмя кулаками. Изменением длины кулаков варьировали

скорость волочения. Для этого кулаки последующего венца делали длиннее

кулаков предыдущего венца. Соответственно скорость движения клещей стана,

соединенного с последующим венцом, была выше. Скорость волочения возрастала с

уменьшением диаметра протягиваемой проволоки. Для передачи на гидравлическое колесо более равномерной

нагрузки кулаки на валу располагались так, чтобы во

время работы происходило поочередное зацепление всей системы кулаков с

рычажными устройствами станов. Это было особенно важно в связи с тем, что на

гидравлических двигателях концентрировалось различное вододействующее

оборудование. На проволочной фабрике, снабженной достаточно мощным

гидравлическим двигателем, на одном валу располагалось по несколько

рычажно-клещевых станов. Для периода XVII — начала XVIII вв. их число редко превышало три или четыре; в XVIII в. известны вододействующие фабрики, где от одного вала с

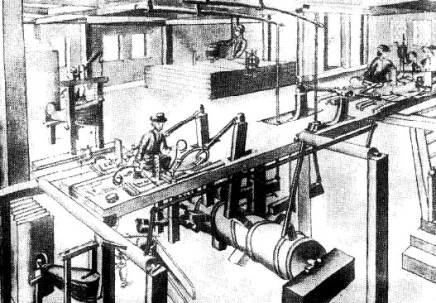

гидравлическим колесом работало до 8—10 станов. Рычажно-клещевые

станы размещались или у главного вала, или на расстоянии от него, с передачей

энергии через систему рычагов. В первом случае существовало два варианта

размещения: одностороннее и двустороннее. Цехи, оборудованные станами с

односторонней расстановкой, были известны во Франции. При двусторонней

расстановке станы располагали парами по обеим сторонам главного вала, с

передачей движения от одного кулачного венца. Цех с такой расстановкой восьми

клещевых станов работал в Швеции. Примером

расстановки рычажно-клещевых станов с удалением их от основного вала, может

служить Екатеринбургская проволочная фабрика, которая имела два этажа. В нижнем

этаже располагался основной вал длиной 12,8 м и диаметром 1,07 м, приводимый

в движение от гидравлического колеса диаметром 3,5 м. На валу имелось 11

кулачных венцов. Один из них, с более массивными кулаками, служил для привода

небольшого колотушечного молота, расположенного на первом этаже, остальные

десять — для привода клещевых станов, установленных на втором этаже. Передача

энергии клещевым станам с первого на второй этаж осуществлялась посредством

деревянных рычагов. Во втором этаже помещался также барабанный волочильный

стан («моталка») для изготовления тонкой проволоки. Барабан приводился в

действие самостоятельным гидравлическим двигателем (диаметр колеса 2,13 м).

На каждом этаже было по одному нагревательному горну с мехами, приводимыми в

действие основным валом. На первом этаже производилась ковка проволочной

заготовки, на втором ее волочение. Выработка волочильщика рычажно-клещевых

станов на Екатеринбургской фабрике в 1732 г. составляла в день в среднем

около 30 кг толстой железной проволоки. Кроме рычажно-клещевых вододействующих волочильных станов

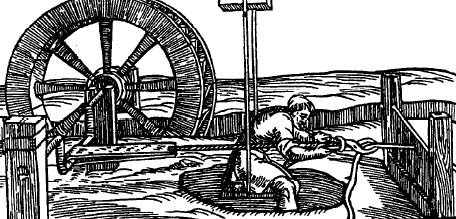

в XVI в. в Италии применялось вододействующее волочильное устройство

с качающимся сиденьем, описанное итальянским инженером В. Бирингуччо в труде

«Пиротехника» (1540 г.).

Вододействующее волочильное устройство с качающимся сиденьем представляет собой

усовершенствованный вариант применявшегося в древности простейшего

аналогичного приспособления, которому придан гидравлический двигатель,

позволивший заменить ручной труд энергией водяного колеса. Такие устройства применялись в

Италии для волочения толстой железной проволоки. По описанию В.

Бирингуччо устройство состоит из волочильной доски, укрепленной между двумя

забитыми в землю деревянными опорами, гидравлического колеса и соединенного

с ним коленчатого вала, подвешенного на железных стержнях сиденья и приямка

под ним глубиной "по колено". К кривошипу вала привязан ремень,

соединенный свободным концом с железной полосой (тягой). На другом конце

полосы крепилось кольцо, тянувшее клещи. Водо-действующее устройство

помещалось в специальной постройке. Перед

пуском двигателя волочильщик спускался в приямок и садился на подвешенную к

потолку доску. Во время работы он периодически отклонялся от волочильной

доски. При повороте кривошипа на четверть оборота (если смотреть по часовой

стрелке) работник переместится от волочильной доски на расстояние, равное

радиусу кривошипа, протянув за это время такой же отрезок проволоки. За время

следующего полуоборота произойдет его перемещение в крайнее правое положение

и захват проволоки клещами вручную. Очередной поворот кривошипа на 180° будет

соответствовать рабочему ходу, равному двум его радиусам, т.е. длине протягиваемого

за один поворот отрезка проволоки. Вододействующие

волочильные устройства с качающимся сиденьем не получили большого

распространения, так как в них отсутствовал механизм, обеспечивающий

автоматический (без непосредственного участия человека) захват проволоки

клещами в процессе волочения. Вместе с тем, это волочильное устройство

интересно тем, что в нем наряду с нововведением (использованием

гидравлического колеса) использована старая схема волочильного приспособления

с качающимся сиденьем. Несмотря на появление и развитие вододействующих волочильных станов в этот период сохранилось и ручное волочение проволоки при помощи различных приспособлений и устройств. Ручной

труд сохранился главным образом при волочении проволоки из цветных и

благородных металлов в условиях ремесленного, а часто и фабричного

производства ювелирных мастерских. В

железо-проволочном производстве, где механическое волочение толстой проволоки

приняло значительные масштабы, ручное волочение стало заметно терять свое

значение и обычно применялось на менее тяжелых промежуточных операциях

(волочение средних размеров проволоки). Фабрики, лишенные водяной энергии,

использовали ручное волочение во всех звеньях производства. Ручное

волочение толстой проволоки в рассматриваемый период осуществлялось в

основном при помощи трех типов волочильных устройств: приспособления с

качающимся сиденьем; устройств с воротовым тяговым механизмом — волочильной

скамьи и воротовых клещей и рычажного станка. Приспособление с качающимся сиденьем, несмотря на

примитивность волочения, продолжало применяться в производстве проволоки из

черных и цветных металлов. Его роль определялась условиями производства и

техническим оснащением цеха или фабрики. Приспособления с качающимся

сиденьем использовались в 1703 г. в Ассларе (Германия) в

железо-сталепроволочном производстве. Этот способ волочения проволоки

просуществовал во многих странах Европы до второй половины XVIII в. Волочильная скамья применялась вплоть до конца XVIII в. и даже позже, в мелких мастерских,

она служила основным оборудованием для волочения толстых и средних сортов проволоки. Воротовые клещи широко применялись в XVIII в. и в последующий период в ремесленном и фабричном

производствах большинства стран Европы. В 1805 г. воротовым клещам уделено

значительное внимание в статье академика Я. Захарова, посвященной технике

волочения проволоки из благородных металлов. Рычажные станки с ручным приводом широко применялись на протяжении всего рассматриваемого периода в проволочных производствах Англии, Германии и других странах Европы. До постройки в 1567 г. в Тинтерне (Англия) первого вододействующего волочильного стана вся английская толстая проволока изготавливалась на ручных волочильных станках рычажного типа. Интересные

зарисовки волочильных станков с ручным приводом и краткие пояснения к ним

оставил Леонардо да Винчи. К волочению металлов он обратился, как увидим

далее, в связи с проблемой получения гладких и равномерных по толщине

металлических лент для изготовления больших зажигательных вогнутых зеркал.

Наилучшим способом выделки равномерных, с гладкой поверхностью металлических

листов была бы конечно прокатка в гладких волках, которые были хорошо

известны ученому. Однако в то время прокатка применялась только для

изготовления свинцовых и оловянных листов и оконных профилей из этих

металлов. Ни в одном из известных нам до сих пор исторических источников не

найдено каких-либо сведений, свидетельствующих о применении при жизни

Леонардо да Винчи процесса прокатки меди или ее сплавов, пластическая

деформация которых сопряжена с более значительными, по сравнению с оловом

или свинцом, трудностями. Бесспорно, что ему были хорошо известны различные

способы обработки металлов, в том числе ковка, которую издавна применяли и

для получения листов из золота, серебра, меди и ее сплавов. Однако

сообразуясь с возможностями и технологическими особенностями каждого способа

замечательный инженер остановился именно на процессе волочения, широко

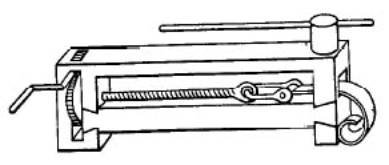

распространенном тогда в проволочном производстве. Попытка Леонардо да Винчи

приложить опыт проволочно-волочильного дела к получению полосового металла,

требующего для воплощения создание не только нового волочильного инструмента,

но и разработки конструкции соответствующих волочильных устройств, был, без

сомнения, смелым и прогрессивным шагом изобретателя. Леонардо да Винчи рассматривает четыре разновидности таких

волочильных станков. Каждый из них отличается, прежде всего, системой

рабочего органа и разновидностью механической передачи. В одном для

перемещения клещей, которыми захватывается полоса, применена червячная

передача. Червячное колесо является здесь одновременно и гайкой, соединенной

длинным винтом.

При вращении рукоятки с прикрепленным к ней червяком,

начинает вращаться гайка, в результате чего, находящийся с ней в зацеплении

винт с клещами и металлической полосой передвигаются в сторону,

противоположную от волочильной доски на расстояние равное примерно длине

рабочего хода станка. На двух других станках протягиваемая металлическая

лента наматывается на барабан, приводимый во вращение шестеренной передачей,

о чем Леонардо да Винчи пишет: «Колеса внизу имеют один локоть в диаметре

(455-475 мм) и по 36 зубцов. Если силы меньше, то второе колесо сменяют и на его место сажают вдвое меньшее

колесо. Зацепление сделай очень прочным из железа. И если ты желаешь знать

время, в течении которого повернется вал, который воспринимает на себя

металлическую ленту, то умножь число зубцов одного колеса на другое, говоря:

36 х 36 = 1296. И так, рукоятка двигателя сделает 1296 оборотов, в то время,

как вал сделает один оборот и примет 1/2 локтя металлической ленты.

Металлическая лента, воспринимаемая валом, удерживает эту кривизну. Можно

также металлические ленты позолотить и отполировать, после того, как она в

вещи поставлена на правильное «место». В

четвертом станке Леонардо да Винчи медная полоса протягивается при помощи

каната, наматываемого на вал червячного ворота. Червяк вращался с помощью

рукоятки. С одной стороны станка располагалась червячная пара и волочильная

доска, с другой — блок, через который был переброшен канат, соединенный одним

концом с клещами для захвата металла, а другим с валом червячного ворота. Во

время вращения ворота канат увлекал за собой клеши с протягиваемой лентой.

Длина отрезка ленты за время одного рабочего хода не превышала длину самого

станка. По поводу этого устройства многие годы велись дискуссии. Некоторые

исследователи относили его к станкам для непрерывной резки тканей.

Существует также мнение, что изобретение этого станка было связано с

проблемой волочения толстых металлических полос для изготовления качественных

пружин (рессор). То, что

Леонардо да Винчи связывал описанные им станки с изготовлением зажигательных

вогнутых зеркал, свидетельствует другой его эскиз, в котором показано

устройство, при котором металлическая лента сразу же после выхода из волоки

протягивается через форму, соответствующую вогнутому зеркалу. Фокусирующее

зеркало составлялось из тщательно пригнанных лент, которые спаивались оловом

и затем подвергались шлифовке и полировке. В рассматриваемый период большое внимание уделялось совершенствованию

волочения с приемом проволоки на катушку и барабан. Для привода широко

использовался ручной труд. Лишь в конце XVII в. были созданы

первые вододействующие волочильные станы барабанного типа. Волочение на катушку практиковалось на протяжении XV—XVIII вв. и позже во

многих странах для производства тонкой проволоки. Описанные в 1540 г. В.

Бирингуччо станки для ручного волочения подверглись незначительным

конструктивным изменениям и в своих разнообразных формах дошли даже до XIX в. Одной из

разновидностей было волочильное устройство, получившее на русских

золотоканительных фабриках название «круг». На крупнейшей в России московской

«плющильной фабрике Ильи Докучаева с товарищами» (в Китай-городе) в 1745 г. в

производстве использовалось 82 круга. В 1799 г. на Московской фабрике

«волоченого и плющевого золота и серебра» Семена Алексеева действовало 24

волочильных круга. Подобно им и другие отечественные фабрики широко

использовали волочение тонкой золотой и серебряной проволоки на круг.

Волочильный круг описан в 1805 г. академиком Я. Захаровым. В отличие от

катушки круг имеет больший диаметр и напоминает «некоторый род колеса из

дерева выточенного». На верхней плоскости круга есть отверстия для рукоятки,

расположенные на различных расстояниях от центра, — для изменения радиуса

вращения. При волочении более толстой проволоки, требующей большого усилия

волочения, рукоятку вставляют в дальне от оси отверстие, чем достигается

выигрыш в силе. Верхний конец рукоятки свободно движется в гнезде бруса,

укрепленного на потолке. Перед кругом находиться волокодержатель, позади

отдаточная катушка. Проволока с катушки протягивается через отверстие волоки

на круг. Для дальнейшего волочения необходима перемотка проволоки с круга на

катушку, после чего операция волочения повторяется в том же порядке. Катушки

изготовлялись из меди, что позволяло помещать их в нагревательную печь для

отжига протянутой (нагартованной) проволоки. По данным Я. Захарова, на

волочильном круге изготавливали тончайшую проволоку из золота и серебра,

применяя в качестве заготовки проволоку толщиной «конца курительной трубки».

Волочильный круг XVIII в. сохранил свою конструкцию вплоть до конца второй половины XIX в. Волочение

проволоки на барабан с ручным приводом было распространено повсеместно и занимало

в производстве большой удельный вес. Например, в Изерлоне (Германия),

известном своим железо-проволочным производством, в 1720 г. насчитывалось не

менее 221 барабана с ручным приводом. В

производстве применялись станки с вертикальной и горизонтальной осью вращения

барабана. Станки с вертикальным барабаном использовались преимущественно для

тонкого, а с горизонтальным барабаном — для толстого волочения. Существенный сдвиг в развитии волочильного производства

наступил в 70-х годах XVII в., когда применявшаяся для привода

волочильных барабанов мускульная сила человека была заменена энергией

гидравлического колеса. С этого времени вододействующие волочильные барабаны

стали быстро распространяться на железо-проволочных фабриках. Так, в Альтене

(Германия) в 1700 г. на 101 проволочной фабрике действовало 162

вододействующих волочильных барабана, а к 1804 г — их число возросло до 191,

с ежегодной выработкой 750 т проволоки. Обычно на одной фабрике

устанавливались один — три, редко шесть вододействующих барабана. Вододействующий

волочильный барабанный стан состоял из тягового, или приемного, конического

барабана, установленного на вертикальном валу и приводимого в движение парой

зубчатых колес (деревянных или металлических). На станине помещалась отдаточная

вращающаяся фигурка и волокодержатель с волокой. Пуск приемного барабана

осуществлялся соединенным с ним рычагом. В зависимости от действия рычага

барабан мог подниматься или опускаться и, соответственно, входить или

выходить из зацепления с валом. Для привода волочильных барабанов обычно служило

самостоятельное гидравлическое колесо, соединенное передачей с барабанами.

Одно водяное колесо приводило в движение от одного до четырех барабанов.

Расположение барабанных станов на фабрике подчинялось условиям и требованиям

производства. На крупных, нередко двухэтажных проволочных фабриках их

располагали на втором этаже в специально выделенном волочильном отделении.

Подобная расстановка оборудования существовала в конце XVII в. в

Германии и в начале XVIII в. на отечественных проволочных фабриках, где

волочильный барабан назывался «моталкой». В перечне оборудования

Екатеринбургской проволочной фабрики в числе других механизмов упоминается

колесо водяное к моталке диаметром в сажень (2,1 м) с окованным железом валом

диаметром в аршин (0,7 м) длиной в 4,5 сажени (9,6 м) и «палечным сухим

колесом» диаметром 2,2 аршина (1,6 м). Палечное колесо сцеплялось с шестерней

вертикального вала, выходившего на второй этаж, и передавало вращение

коническому волочильному барабану. Передовая практика волочильного дела первой половины XVIII в. допускала протяжку на вододействующих барабанах проволочной

заготовки диаметром 2,0—2,5 мм, Барабаны применялись исключительно для

производства тонкой проволоки с конечным диаметром до 0,22 мм. Производительность

волочильных барабанов была небольшой. Дневная выработка тонкой железной

проволоки (№ 6) на Екатеринбургской фабрике составляла 0,6 кг. ДАЛЕЕ >> |

Бернштейн

М.Л. Структура Деформированных металлов. – М.: Металлургия, 1977. – 431 с.

Главы из

книги И. Биллигман «ВЫСАДКА И ДРУГИЕ МЕТОДЫ ОБЪЕМНОЙ ШТАМПОВКИ» Значение инструмента

весьма возросло в связи с развитием методов штамповки, развитием

пресс-автоматов, а также в связи с расширением области применения штамповки.

Высокую производительность…

Главы из

книги Петриков В.Г., Власов А.П. «ПРОГРЕССИВНЫЕ КРЕПЕЖНЫЕ ИЗДЕЛИЯ» Накатывание резьбы предоставляет

широкие возможности для изменения и создания благоприятной структуры металла

стержня и качества поверхности резьбы, так как позволяет формировать…

Главы из

монографии Губкин С.И. «ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ МЕТАЛЛОВ» ГЛАВА 1. Часть 4. Упрочнение (Наклеп) Интенсивность увеличения сопротивления деформированию с

увеличением степени деформации отображает эффект наклепа. Интенсивность

наклепа зависит от особенностей пластического процесса при данных условиях

деформации…

Главы из книги

Ч. Уик «ОБРАБОТКА МЕТАЛЛОВ БЕЗ СНЯТИЯ СТРУЖКИ» Выражение «обработка

металла без снятия стружки» все чаще служит общим названием новых методов

холодного деформирования металла для получения готовых изделий… Изготовление крепежных изделий

методом холодной высадки и выдавливания в различных отраслях промышленности

из года в год заметно увеличивается… Одним из направлений

технического прогресса в автомобильной промышленности, в значительной степени

определяющей уровень производительности труда… Углеродистые и легированные

стали, применяемые для холодной высадки, относятся к феррито-перлитному

классу. При поставке подкат обычно имеет структуру: феррит + пластинчатый

перлит. При такой структуре заполняемость полостей матрицы и пуансона ухудшена

из-за низкой штампуемости стали. Лучшей пластичностью обладает… Из публикации

Полозов Ю.А., Грушовенко А.Е. «Маркировка в автопроме: время диктует свои

законы» Традиционное маркирование

используется в современных производствах с разными целями. Так, личные клейма

рабочих указывают на исполнителя детали, штампами ОТК отмечают годные

изделия, прошедшие испытания… Из публикации

Фредерик Е. Грейвс «БОЛТЫ и ГАЙКИ» Способ механического соединения,

представляющий собой комбинацию двух элементов - болта и гайки, имеет, как

нам кажется, древнее происхождение и достиг на сегодняшний день полного

совершенства. В действительности же болты и гайки с винтовой нарезкой

появились лишь где-то в середине XV в… Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые"

достижения техники, среди которых, безусловно, и автомобиль, были бы

невозможны без эволюции невзрачных железок - винтов, отверток, ключей. Более

того, инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень

развития общества, ведь готовое изделие - лишь их производное, порой скрывающее

многие секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство смазочно-охлаждающих

технологических сред, применяемых в металлообработке, представляют собой

смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда 80% всех СОЖ

производилось на Украине, их номенклатура исчислялась единичными марками,

сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность

функционирования промышленного предприятия зависит не только… Залечивание

дефектов в металлах. Лариков Л.Н. Киев: Наук. думка, 1980. – 280 с. Иванова В.С.,

Терентьев В.Ф. Природа усталости металла. – М.: Металлургия, 1975. – 456 с. Горошкин

А.К. Приспособления для металлорежущих станков. М.: МАШГИЗ, 1947. – 260 с. |

|

|

|

|

|

|

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

новости :: рейтинг производителей

метизов :: проекты ::

рукописи ::

журналы :: наука :: технологии :: оборудование :: производство |

|

|

|

|

|

Научно

- Техническая Библиотека Напалкова Александра Валерьевича :: Эксклюзивные

публикации :: Инженерные

программы Болты

:: Гайки :: Детали :: Металл

:: таблицы Fiat-ВАЗ :: ОСТы серии

37.001… :: ГОСТы

:: DIN 3220 Fiat-ВАЗ деталей –

Электронная таблица (315 kb)

:: ИЗБРАННОЕ из RUnet по

метизам :: Wold Fasteners 10

ведущих мировых производителей автомобилей :: Крупнейшие

дилеры метизов :: Крупнейшие

дилеры автокрепежа Реклама:

Крепеж, пружины, автонормали – Шаблоны Создай

свой ОСТРОВ СОКРОВИЩ !!! (новый

формат) |

|

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление15-08-2008 |